Основная цель термообработки при 1400°C — упрочнение структуры пористого вольфрамового каркаса за счет атомной диффузии. Этот высокотемпературный этап преобразует хрупкое расположение частиц в механически стабильную сетку, способствуя образованию твердого раствора вольфрама и титана, что гарантирует, что материал не разрушится в ходе последующей обработки.

Ключевой вывод Вакуумная обработка при 1400°C является критически важной стадией упрочнения, которая вызывает взаимную диффузию атомов вольфрама и титана. Этот процесс утолщает «шейки» между частицами и создает прочный твердый раствор, обеспечивая необходимую прочность для выдерживания жестких условий последующего обесцвечивания.

Механизм упрочнения структуры

Стимулирование атомной диффузии

При температуре 1400°C тепловая энергия достаточна для активации движения атомов в металлической матрице. Эта среда способствует взаимной диффузии атомов вольфрама и титана.

Образование твердого раствора

По мере диффузии эти атомы не просто располагаются рядом; они интегрируются, образуя твердый раствор. Эта химическая гомогенизация является основой для изменения свойств материала от рыхлого агрегата к единой металлической сущности.

Укрепление связей между частицами

Наиболее заметное физическое изменение происходит в точках контакта между отдельными частицами. Процесс диффузии приводит к значительному утолщению и скруглению этих точек контакта, или «шейных соединений». Этот эффект спекания создает непрерывную, жесткую структуру.

Подготовка к последующей обработке

Предотвращение разрушения структуры

Непосредственная цель этой термообработки — подготовка каркаса к вторичному обесцвечиванию. Этот последующий этап (направленный на фазу титана) является агрессивным. Без механической стабильности, обеспечиваемой обработкой при 1400°C, пористый каркас не будет обладать достаточной прочностью, чтобы сохранить свою форму, и, вероятно, разрушится структурно.

Оптимизация распределения пор

Помимо простого упрочнения, эта термическая обработка активно оптимизирует распределение пор. Скругляя шейки частиц и стабилизируя структуру, обработка обеспечивает равномерность и стабильность пористости, что критически важно для конечной производительности материала.

Понимание компромиссов

Риск пропуска этапа

Пропуск или снижение температуры этого этапа не является жизнеспособным способом экономии. Без образования твердого раствора и утолщения шейк частиц каркас остается хрупким. Он почти наверняка разрушится механически при снятии фазы титана позже.

Отличие от удаления связующего

Крайне важно не путать этот этап упрочнения при 1400°C с более ранним вакуумным удалением связующего. Удаление связующего обычно происходит при температуре ниже 500°C для медленного разложения органических связующих (таких как ПВС) и предотвращения растрескивания. Этап при 1400°C касается исключительно металлургического связывания и диффузии, а не удаления органики.

Обеспечение успеха процесса

Чтобы применить это в вашем производственном процессе, учитывайте ваши конкретные требования к стабильности:

- Если ваш основной акцент — структурная целостность: Убедитесь, что время выдержки при 1400°C достаточно для полного роста и скругления шейк, поскольку эта геометрия определяет прочность каркаса.

- Если ваш основной акцент — выход процесса: Приоритезируйте этот этап, чтобы предотвратить потерю материала во время вторичного обесцвечивания, поскольку хорошо диффундированный твердый раствор является единственной защитой от разрушения каркаса.

Обработка при 1400°C — это определяющий момент, когда ваш материал переходит от упакованного порошка к прочному, спроектированному пористому металлу.

Сводная таблица:

| Этап процесса | Основной механизм | Ключевой результат |

|---|---|---|

| Атомная диффузия | Взаимное движение W-Ti | Образование прочного твердого раствора |

| Рост шейки | Спекание в точках контакта | Утолщенные соединения между частицами |

| Фиксация структуры | Термическая стабилизация | Предотвращение разрушения при вторичном обесцвечивании |

| Оптимизация пор | Стабилизация геометрии | Равномерное и стабильное распределение пор |

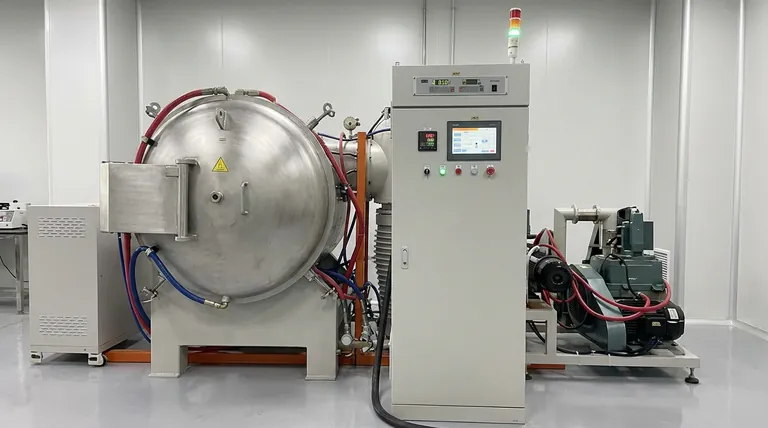

Улучшите свою передовую обработку материалов с KINTEK

Точный контроль температуры — это разница между прочной инженерной конструкцией и структурным разрушением. KINTEK предлагает ведущие в отрасли высокотемпературные вакуумные и атмосферные печи, разработанные для обеспечения критически важных процессов металлургического связывания и диффузии.

Почему стоит выбрать KINTEK?

- Экспертные НИОКР и производство: Наши системы спроектированы для максимальной производительности в сложных условиях.

- Универсальные решения: Независимо от того, требуются ли вам системы муфельные, трубчатые, роторные, вакуумные или CVD, у нас есть технологии, отвечающие вашим требованиям.

- Полностью настраиваемые: Мы адаптируем наши лабораторные высокотемпературные печи к вашим уникальным требованиям к обесцвечиванию и спеканию.

Обеспечьте успех вашего производства с оборудованием, созданным для точности. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши индивидуальные потребности в печах!

Ссылки

- Ke Zhu, Jian Zhang. The Integrated Preparation of Porous Tungsten Gradient Materials with a Wide Porosity Range. DOI: 10.3390/met14040427

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Печь для спекания и пайки с вакуумной термообработкой

Люди также спрашивают

- Почему для спекания композитов Cu/Ti3SiC2/C/MWCNTs необходима среда высокого вакуума? Достижение чистоты материала

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости

- Каковы преимущества использования высокотемпературной вакуумной печи для отжига нанокристаллов ZnSeO3?

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании