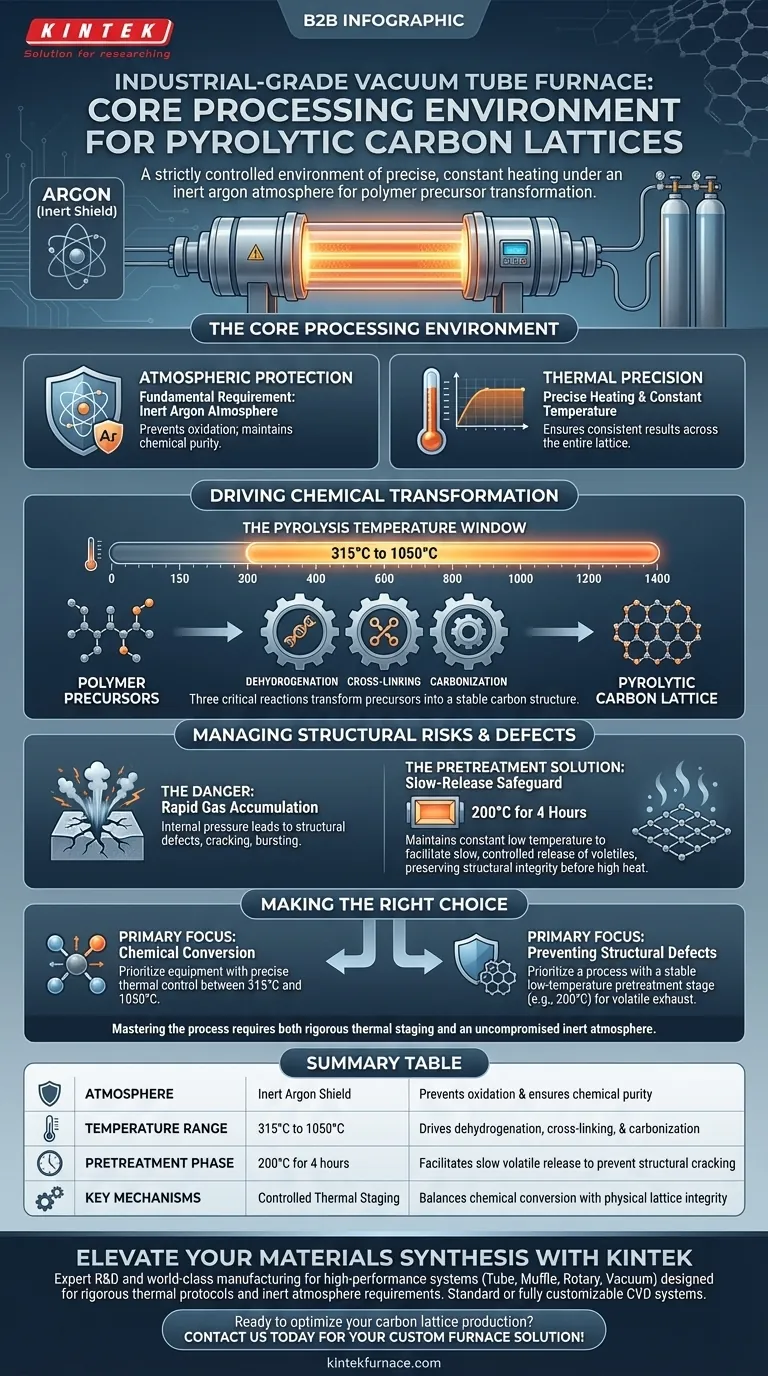

Промышленная вакуумная трубчатая печь создает строго контролируемую среду, характеризующуюся точным, постоянным нагревом в инертной аргоновой атмосфере. Эта специализированная среда имеет решающее значение для подготовки решеток пиролитического углерода, гарантируя, что полимерные прекурсоры подвергнутся необходимым химическим превращениям без окисления или внешнего загрязнения.

Печь создает технологическую экосистему, которая уравновешивает термическую точность с атмосферной защитой. Поддерживая инертный аргоновый щит и выполняя специфические температурные протоколы, она способствует необходимым молекулярным изменениям, предотвращая физические дефекты, вызванные расширением летучих газов.

Компоненты технологической среды

Атмосферная защита

Основным требованием для этого процесса является инертная аргоновая атмосфера.

Этот защитный газовый щит предотвращает взаимодействие кислорода с материалами во время высокотемпературной обработки, что необходимо для поддержания химической чистоты.

Термическая точность

Печь обеспечивает точный нагрев и постоянную температуру.

Надежная термическая стабильность требуется для обеспечения последовательных результатов по всей структуре решетки в течение длительных циклов обработки.

Стимулирование химических превращений

Температурное окно пиролиза

Для успешной подготовки решеток пиролитического углерода среда должна поддерживать температуры в диапазоне от 315 °C до 1050 °C.

Контроль температуры в этом конкретном диапазоне является основным фактором, способствующим превращению исходного материала в конечный продукт.

Механизмы изменений

В этом температурном диапазоне печь обеспечивает три критически важные химические реакции: дегидрирование, сшивание и карбонизация.

Эти механизмы работают совместно, превращая полимерные прекурсоры в стабильную структуру углеродной решетки.

Управление структурными рисками и дефектами

Опасность быстрого накопления газов

Распространенной проблемой при пиролизе является быстрое накопление газов, выделяющихся при нагреве.

Если эти летучие вещества выделяются слишком быстро, внутреннее давление может привести к структурным дефектам, растрескиванию или даже разрыву материала.

Решение предварительной обработки

Для снижения этого риска технологическая среда должна поддерживать низкотемпературную стадию предварительной обработки.

Например, поддержание постоянной температуры 200 °C в течение 4 часов способствует медленному, контролируемому выделению летучих веществ. Этот этап «медленного высвобождения» действует как защита, сохраняя структурную целостность решетки перед применением более высоких температур.

Сделайте правильный выбор для вашей цели

Чтобы оптимизировать подготовку решеток пиролитического углерода, вы должны сбалансировать химическое превращение с физической стабильностью.

- Если ваш основной акцент — химическое превращение: Убедитесь, что ваше оборудование может поддерживать точный термический контроль в диапазоне от 315 °C до 1050 °C для полного осуществления дегидрирования и карбонизации.

- Если ваш основной акцент — предотвращение структурных дефектов: Отдавайте предпочтение процессу, который включает стабильную низкотемпературную предварительную обработку (например, 200 °C) для удаления летучих веществ перед повышением температуры до пиролиза.

Овладение этим процессом требует печи, обеспечивающей как строгую термическую стадию, так и безупречную инертную атмосферу.

Сводная таблица:

| Функция | Спецификация/Требование | Назначение |

|---|---|---|

| Атмосфера | Инертный аргоновый щит | Предотвращает окисление и обеспечивает химическую чистоту |

| Диапазон температур | От 315 °C до 1050 °C | Способствует дегидрированию, сшиванию и карбонизации |

| Фаза предварительной обработки | 200 °C в течение 4 часов | Способствует медленному выделению летучих веществ для предотвращения растрескивания структуры |

| Ключевые механизмы | Контролируемая термическая стадия | Балансирует химическое превращение с физической целостностью решетки |

Улучшите синтез материалов с KINTEK

Точность является обязательным условием при подготовке сложных решеток пиролитического углерода. Опираясь на экспертные исследования и разработки и производство мирового класса, KINTEK предлагает высокопроизводительные трубчатые, муфельные, роторные и вакуумные системы, специально разработанные для выполнения строгих термических протоколов и требований к инертной атмосфере. Независимо от того, нужны ли вам стандартные лабораторные высокотемпературные печи или полностью настраиваемая система CVD, адаптированная к вашим уникальным исследовательским целям, наша команда инженеров готова обеспечить необходимую вам надежность.

Готовы оптимизировать производство углеродных решеток? Свяжитесь с нами сегодня, чтобы обсудить ваше индивидуальное решение для печи!

Визуальное руководство

Ссылки

- Ali Naderi, Yeqing Wang. Stiff, lightweight, and programmable architectured pyrolytic carbon lattices via modular assembling. DOI: 10.1038/s43246-025-00739-w

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Какие условия реакции обеспечивает вакуумно-атмосферная трубчатая печь для Ti2AlN? Достижение точного контроля синтеза

- Что позволяет трубчатой экспериментальной печи с многоградиентным режимом создавать градиенты температуры? Разблокируйте точный контроль температуры для ваших экспериментов

- Какую задачу выполняют промышленные высокотемпературные трубчатые или атмосферные печи? Синтез углеродного аэрогеля

- Какова функция электрической трубчатой печи в процессе регенерации углеродного волокна? Master CFRP Recycling

- Каков температурный диапазон высокотемпературной трубчатой печи? Найдите подходящий нагреватель для вашей лаборатории

- Что такое трубчатая печь и как она устроена? Добейтесь точного, равномерного нагрева для вашей лаборатории

- Каковы цели использования трубчатой печи для термообработки двухслойных нанокомпозитов? Максимизация стабильности покрытия

- Каковы основные различия во внешнем виде между трубчатыми и камерными печами? Сравните форму и применение для вашей лаборатории