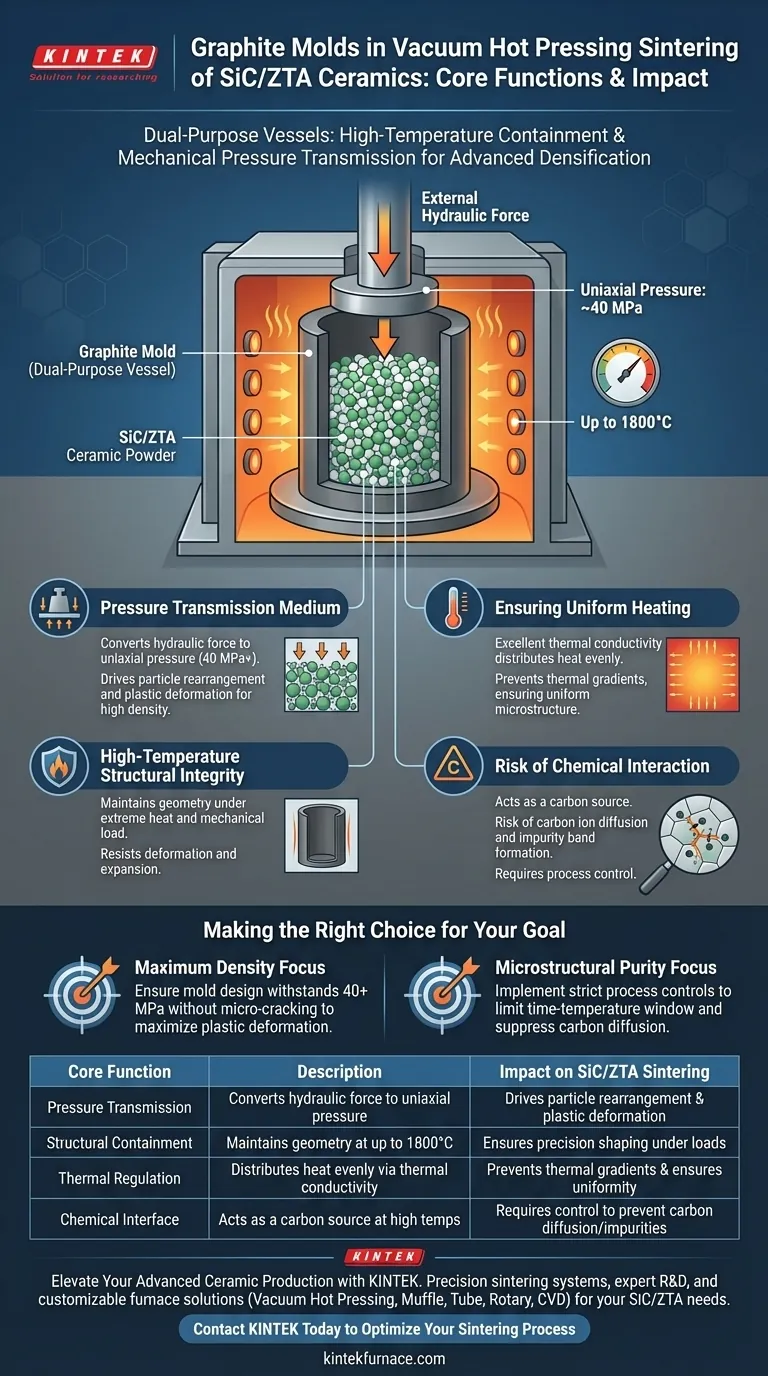

Графитовые пресс-формы в основном выполняют двойную функцию, выступая в качестве термостойких контейнеров и передатчиков механического давления. При вакуумном горячем прессовании керамики SiC/ZTA они способствуют уплотнению, эффективно преобразуя внешнюю гидравлическую силу во внутреннее одноосное давление, необходимое для спекания трудноспекаемых порошков.

Ключевой вывод: Помимо простого удержания формы, графитовая пресс-форма служит активным компонентом процесса. Она обеспечивает одновременное приложение экстремального тепла и механической силы — необходимого для инициирования перестройки частиц и пластической деформации, которые требуются для достижения полной плотности в передовой керамике.

Механика уплотнения

Действие в качестве среды для передачи давления

Наиболее важная роль графитовой пресс-формы заключается в том, чтобы служить средой для передачи давления. Она действует как физический интерфейс между внешней гидравлической системой и керамическим порошком.

Выдерживая значительное одноосное давление (обычно около 40 МПа), пресс-форма заставляет внутренний порошок подвергаться перестройке частиц. Это давление является катализатором пластической деформации, позволяя материалу достичь высокой плотности еще до достижения его теоретической точки плавления.

Структурная целостность при высоких температурах

Для спекания таких материалов, как SiC (карбид кремния) и ZTA (оксид алюминия, упрочненный цирконием), среда должна достигать экстремальных температур, часто до 1800°C.

Графитовая пресс-форма работает как прочный контейнер, который сохраняет заданную геометрию компонента в этих условиях. Она должна обладать высокой прочностью при высоких температурах, чтобы противостоять расширению или деформации под комбинированной нагрузкой термического напряжения и механического давления.

Роли в регулировании температуры

Обеспечение равномерного нагрева

Графит выбирается для этого процесса благодаря своей отличной теплопроводности.

При подаче тепла пресс-форма равномерно распределяет тепловую энергию по поверхности керамического образца. Это предотвращает температурные градиенты — горячие или холодные точки — которые могут привести к неравномерной микроструктуре или внутренним напряжениям в конечном спеченном продукте.

Понимание компромиссов

Риск химического взаимодействия

Хотя графит механически идеален, он вносит химический фактор: он действует как источник углерода.

При повышенных температурах существует риск диффузии ионов углерода из пресс-формы в керамический материал. Это может привести к образованию примесных полос вдоль границ зерен керамики. Контроль процесса должен учитывать эту диффузию, чтобы предотвратить ухудшение электрических или оптических свойств керамики.

Сделайте правильный выбор для вашей цели

Чтобы оптимизировать процесс спекания, рассмотрите, как пресс-форма функционирует относительно ваших конкретных целей:

- Если ваш основной фокус — максимальная плотность: Убедитесь, что конструкция и марка вашей пресс-формы могут выдерживать одноосное давление свыше 40 МПа без микротрещин, чтобы максимизировать пластическую деформацию.

- Если ваш основной фокус — чистота микроструктуры: Внедрите строгий контроль процесса для управления ростом зерен и ограничения временного температурного окна, подавляя диффузию ионов углерода в керамическую матрицу.

Графитовая пресс-форма — это не просто расходный инструмент; это критический параметр процесса, который определяет структурную целостность и однородность вашего конечного керамического компонента.

Сводная таблица:

| Основная функция | Описание | Влияние на спекание SiC/ZTA |

|---|---|---|

| Передача давления | Преобразует гидравлическое усилие в одноосное давление (40 МПа+) | Способствует перестройке частиц и пластической деформации |

| Структурное удержание | Сохраняет геометрию компонента при температурах до 1800°C | Обеспечивает точное формование под действием высоких термических и механических нагрузок |

| Регулирование температуры | Равномерно распределяет тепло благодаря высокой теплопроводности | Предотвращает температурные градиенты и обеспечивает однородную микроструктуру |

| Химический интерфейс | Действует как источник углерода при высоких температурах | Требует контроля процесса для предотвращения диффузии ионов углерода и примесей |

Улучшите производство передовой керамики с KINTEK

Точное спекание требует большего, чем просто высокие температуры; оно требует правильного оборудования для управления давлением и температурной однородностью. Опираясь на экспертные исследования и разработки, а также на производственные мощности, KINTEK предлагает современные системы вакуумного горячего прессования, муфельные, трубчатые, роторные и CVD печи — все полностью настраиваемые в соответствии с вашими уникальными потребностями в обработке SiC/ZTA.

Независимо от того, стремитесь ли вы к максимальной плотности материала или к превосходной чистоте микроструктуры, наша техническая команда готова предоставить специализированные лабораторные решения, которых заслуживают ваши исследования.

Свяжитесь с KINTEK сегодня, чтобы оптимизировать процесс спекания

Визуальное руководство

Связанные товары

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Вакуумная печь для спекания стоматологического фарфора для зуботехнических лабораторий

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Дисилицид молибдена MoSi2 термические нагревательные элементы для электрической печи

Люди также спрашивают

- Как механизм с приложением давления в печи вакуумного горячего прессования улучшает керамику YAG? Раскройте оптическую прозрачность

- Каковы различные типы методов нагрева в печах вакуумного горячего прессования для спекания? Сравните резистивный нагрев и индукционный нагрев

- Какую роль играет оборудование SPS в производстве полу-Гейслера? Освоение плотности и микроструктуры для термоэлектриков

- Каковы основные функции высокочистых графитовых форм при искровом плазменном спекании LaFeO3? Оптимизируйте процесс спекания

- Каковы основные области применения вакуумного горячего прессования? Создание плотных, чистых материалов для требовательных отраслей промышленности

- Как автоматизация улучшает процесс горячего прессования? Повышение точности, эффективности и качества

- Какова цель применения вибрации к загруженной графитовой форме? Повышение эффективности спекания композита TiAl-SiC

- Почему для диффузионной сварки стали RAFM необходима система высокого вакуума? Обеспечение целостности высокопрочного соединения