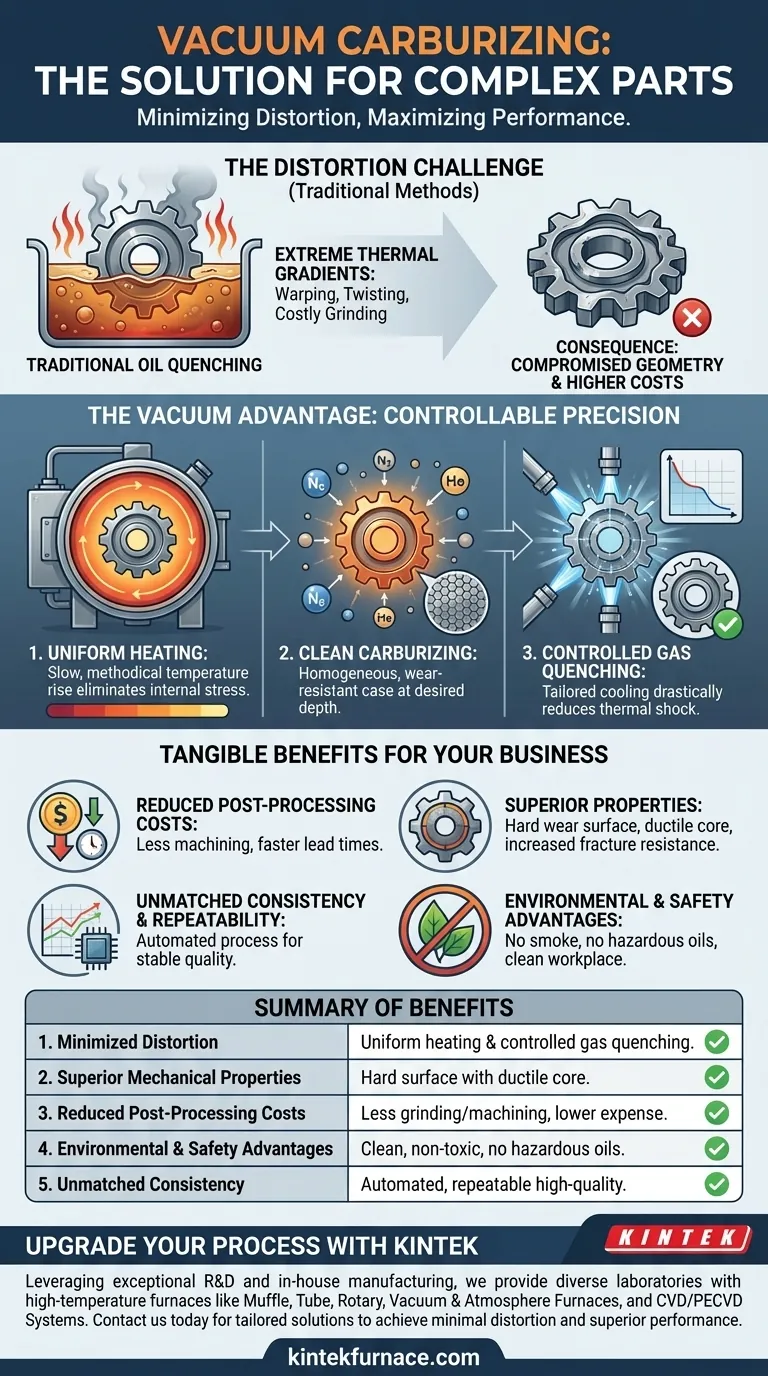

Для деталей со сложной формой основным преимуществом вакуумного цементирования является его исключительная способность минимизировать деформацию. Это достигается за счет высококонтролируемого нагрева и менее интенсивной газовой закалки, которые в совокупности снижают термические напряжения, вызывающие коробление в сложных геометрических формах.

Основное преимущество вакуумного цементирования заключается не только в самом процессе цементации, но и в общем контроле процесса, который он обеспечивает. Точно управляя как циклами нагрева, так и охлаждения (закалки), он решает фундаментальную проблему термического удара и деформации, которая преследует сложные детали при традиционной термообработке.

Почему деформация — враг сложных деталей

Проблема традиционных методов

Традиционное атмосферное цементирование с последующей закалкой в масле вызывает экстремальные температурные градиенты. Когда горячую сложную деталь погружают в холодное масло, разные ее участки охлаждаются с разной скоростью.

Тонкие сечения мгновенно сжимаются, в то время как толстые сечения остаются горячими и расширенными. Эта внутренняя борьба термических напряжений приводит к короблению, скручиванию и искажению конечной геометрии детали.

Последствия: Стоимость и компромисс

Эта деформация вынуждает производителей выполнять дорогостоящие и трудоемкие вторичные операции. Часто требуется шлифовка, выпрямление или жесткая механическая обработка, чтобы вернуть деталь в пределы заданных допусков, что значительно увеличивает затраты и задерживает производство.

Как вакуумное цементирование решает проблему деформации

Шаг 1: Точный и равномерный нагрев

Вакуумные печи позволяют настраивать скорость нагрева. Для сложной детали температуру можно повышать медленно и методично, обеспечивая равномерный прогрев всей детали — от самого толстого сердечника до тончайших ребер.

Это устраняет внутренние напряжения, возникающие на начальном этапе нагрева, подготавливая почву для стабильного процесса.

Шаг 2: Чистая и однородная цементация

В вакуумной среде процесс цементации исключительно чист. Это приводит к получению превосходной металлургической структуры с очень однородным упрочненным слоем на заданной глубине.

Эта однородность обеспечивает одинаковую износостойкость на всех поверхностях детали, что критически важно для компонентов со сложными точками контакта.

Шаг 3: Ключевое преимущество газовой закалки

Вместо агрессивной закалки в масле вакуумное цементирование использует газ под высоким давлением (например, азот или гелий) для охлаждения детали. Давление и скорость этого газа можно точно контролировать.

Это позволяет настраивать скорость охлаждения специально под геометрию и материал детали. Контролируемая, менее интенсивная закалка резко снижает термический удар, что является важнейшим фактором в минимизации деформации.

Понимание ощутимых преимуществ

Снижение затрат на постобработку

Поскольку деформация минимизируется у источника, необходимость в корректирующей шлифовке и механической обработке значительно уменьшается или даже устраняется. Это напрямую приводит к снижению общих производственных затрат и сокращению сроков выполнения заказа.

Превосходные механические свойства

Детали приобретают твердую, износостойкую поверхность, сохраняя при этом более мягкую, пластичную сердцевину. Такое сочетание идеально подходит для высокопроизводительных применений, поскольку мягкая сердцевина может поглощать ударные нагрузки и напряжения, обеспечивая повышенную стойкость к разрушению.

Непревзойденная консистенция и повторяемость

Весь процесс вакуумного цементирования, как правило, автоматизирован и управляется микропроцессором. Все критические параметры отслеживаются и записываются, гарантируя, что каждая деталь в партии — и каждая последующая партия — получает абсолютно одинаковую обработку. Это гарантирует стабильное, повторяемое качество.

Экологические преимущества и безопасность

Вакуумное цементирование — экологически чистый процесс. Он не производит дыма, выбросов CO2 и устраняет необходимость утилизации опасных закалочных масел, что обеспечивает чистую, нетоксичную рабочую среду.

Принятие правильного решения для вашей цели

Выбор процесса термообработки требует баланса между сложностью детали, требованиями к производительности и общей стоимостью.

- Если ваш главный приоритет — минимизация деформации высокоточных деталей: Вакуумное цементирование с газовой закалкой является окончательным выбором, поскольку оно обеспечивает непревзойденный контроль над циклом охлаждения.

- Если ваш главный приоритет — достижение максимальной металлургической однородности: Чистый, высококонтролируемый и повторяемый характер вакуумного процесса обеспечивает превосходные и предсказуемые результаты для критически важных компонентов.

- Если ваш главный приоритет — обработка простых форм, где незначительная деформация допустима: Традиционное атмосферное цементирование и закалка в масле могут оставаться более экономичным вариантом для менее критичных применений.

В конечном счете, инвестирование в вакуумное цементирование — это стратегическое решение, заключающееся в обмене более высокими затратами на процесс на более низкие общие затраты на деталь и превосходные эксплуатационные характеристики.

Сводная таблица:

| Преимущество | Ключевые детали |

|---|---|

| Минимизация деформации | Достигается за счет равномерного нагрева и контролируемой газовой закалки, что снижает коробление в сложных геометрических формах. |

| Превосходные механические свойства | Твердая, износостойкая поверхность с пластичной сердцевиной для повышения стойкости к разрушению и долговечности. |

| Снижение затрат на постобработку | Меньшая потребность в шлифовке или механической обработке, что снижает общие производственные расходы и сроки выполнения заказов. |

| Экологические преимущества и безопасность | Отсутствие дыма, выбросов CO2 или опасных масел, что обеспечивает чистую, нетоксичную рабочую среду. |

| Непревзойденная консистенция и повторяемость | Автоматизированный процесс с микропроцессорным управлением для стабильных, высококачественных результатов в каждой партии. |

Обновите свой процесс термообработки с передовыми решениями KINTEK! Используя исключительные возможности НИОКР и собственное производство, мы предлагаем разнообразные лаборатории с высокотемпературными печами, такими как муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши глубокие возможности индивидуализации обеспечивают точное соответствие вашим уникальным экспериментальным потребностям, помогая вам достичь минимальной деформации и превосходной производительности для сложных деталей. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения для печей могут повысить вашу эффективность и снизить затраты!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

Люди также спрашивают

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия