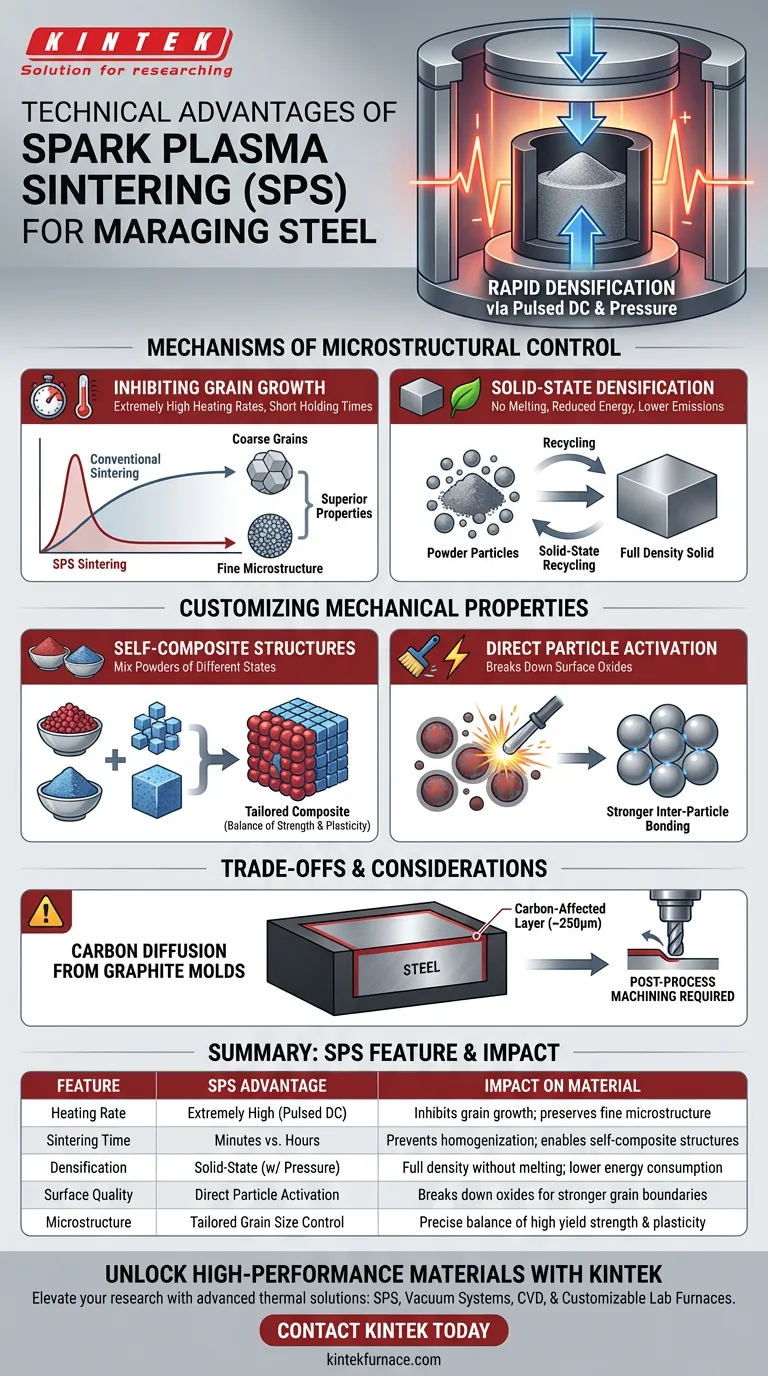

Искровое плазменное спекание (ИПС) предлагает явное техническое преимущество для мартенситно-стареющей стали, используя импульсный постоянный ток и механическое давление для достижения быстрой металлизации. Этот процесс генерирует чрезвычайно высокие скорости нагрева с очень коротким временем выдержки, эффективно подавляя рост зерен и сохраняя тонкую микроструктуру, необходимую для превосходных механических свойств.

Избегая длительных термических циклов традиционного спекания, ИПС позволяет создавать «самокомпозитные» структуры, в которых прочность и пластичность могут быть точно настроены без расплавления материала.

Механизмы контроля микроструктуры

Подавление роста зерен

Основным преимуществом ИПС является скорость его работы. Поскольку импульсный ток подается непосредственно через частицы порошка, система достигает чрезвычайно высоких скоростей нагрева.

Этот быстрый нагрев в сочетании с коротким временем выдержки значительно ограничивает окно для укрупнения зерен. В результате получается мелкозернистая микроструктура, которая сохраняет превосходную механическую прочность по сравнению с материалами, обработанными более медленными, традиционными методами спекания.

Спекание в твердой фазе

ИПС работает как метод переработки и производства в твердой фазе. В отличие от процессов плавления, ИПС избегает полного фазового перехода металла.

Поддерживая материал в твердом состоянии, можно достичь полной металлизации за несколько минут, частично сохраняя исходную тонкую микроструктуру исходного порошка или стружки. Это также приводит к снижению энергопотребления и выбросов углерода.

Настройка механических свойств

Создание самокомпозитных структур

Уникальной возможностью ИПС является создание самокомпозитных структур. Инженеры могут смешивать порошки с различными состояниями предварительной обработки перед спеканием.

Поскольку процесс быстрый и точный, эти различные состояния не гомогенизируются в единую усредненную структуру. Вместо этого они образуют композит внутри одного материала, позволяя точно настроить баланс между высокой прочностью и пластичностью.

Прямая активация частиц

Применение импульсного тока и давления помогает разрушать поверхностные оксиды и примеси на частицах порошка. Это приводит к более чистым границам зерен и более прочному межчастичному связыванию, что имеет решающее значение для структурной целостности высокопроизводительных сплавов, таких как мартенситно-стареющая сталь.

Понимание компромиссов

Диффузия углерода из графитовых форм

Несмотря на техническое превосходство в металлизации, использование графитовых форм в ИПС представляет собой особую проблему для мартенситно-стареющей стали. Высокотемпературная среда прессования способствует диффузии углерода из формы в поверхность стали.

Необходимость последующей механической обработки

Эта диффузия обычно приводит к образованию слоя, подверженного воздействию углерода, глубиной около 250 микрометров. Чтобы механические испытания точно отражали свойства матрицы мартенситно-стареющей стали, а не этого поверхностного артефакта, этот слой необходимо удалить путем механической обработки или шлифования после процесса спекания.

Сделайте правильный выбор для вашего приложения

- Если ваша основная цель — максимизировать предел текучести: Используйте высокие скорости нагрева ИПС для подавления роста зерен и сохранения тонкой микроструктуры.

- Если ваша основная цель — сбалансировать пластичность и твердость: Используйте технику «самокомпозита», смешивая порошки с различными состояниями предварительной обработки для настройки пластичности материала.

- Если ваша основная цель — точность размеров: Предусмотрите припуск на механическую обработку после спекания не менее 250 микрометров для удаления слоя диффузии углерода, вызванного графитовым инструментом.

ИПС превращает задачу спекания сложных сплавов в возможность точного инжиниринга микроструктуры, при условии правильного управления взаимодействием поверхности с инструментом.

Сводная таблица:

| Техническая характеристика | Преимущество ИПС для мартенситно-стареющей стали | Влияние на материал |

|---|---|---|

| Скорость нагрева | Чрезвычайно высокая через импульсный постоянный ток | Подавляет рост зерен; сохраняет тонкую микроструктуру |

| Время спекания | Минуты против часов | Предотвращает гомогенизацию; обеспечивает самокомпозитные структуры |

| Металлизация | Твердофазная под механическим давлением | Полная плотность без плавления; низкое энергопотребление |

| Качество поверхности | Прямая активация частиц | Разрушает оксиды для более прочных границ зерен |

| Микроструктура | Настраиваемый контроль размера зерен | Точный баланс высокого предела текучести и пластичности |

Откройте для себя высокопроизводительные материалы с KINTEK

Улучшите свои исследования и производство с помощью передовых термических решений KINTEK. Независимо от того, работаете ли вы с мартенситно-стареющей сталью или сложными сплавами, наш опыт в области ИПС, вакуумных систем, CVD и настраиваемых лабораторных высокотемпературных печей гарантирует точный контроль микроструктуры и превосходные свойства материалов.

Опираясь на ведущие в отрасли исследования и разработки и производство, мы предоставляем инструменты, необходимые для быстрой металлизации и индивидуальной производительности материалов. Свяжитесь с KINTEK сегодня, чтобы обсудить уникальные требования вашего проекта, и позвольте нам создать идеальную печь для нужд вашей лаборатории.

Визуальное руководство

Ссылки

- Innovative Powder Pre-Treatment Strategies for Enhancing Maraging Steel Performance. DOI: 10.3390/ma18020437

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Искровое плазменное спекание SPS-печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Почему графитовые формы выбирают для вакуумного горячего прессования спекания композитов на основе алюминия? Экспертные мнения

- Почему регулируемая температура важна в вакуумной горячей пресс-печи? Откройте для себя точность для превосходной обработки материалов

- Что такое процесс горячего прессования при уплотнении материалов? Достижение превосходной плотности для передовых материалов

- Какова функция печи для горячего прессования (HPS)? Освоение высокоплотной керамики для PCFC

- Как вакуумно-горячее прессование улучшает свойства материалов? Достижение более плотных и прочных материалов с высокой точностью

- Как механизм с приложением давления в печи вакуумного горячего прессования улучшает керамику YAG? Раскройте оптическую прозрачность

- Как печь для вакуумного горячего прессования способствует уплотнению при производстве композитов из графита/меди? Достижение превосходных композитных материалов

- Какую роль играют графитовые формы в вакуумном горячем прессовании ZnS? Оптимизация уплотнения и оптической чистоты