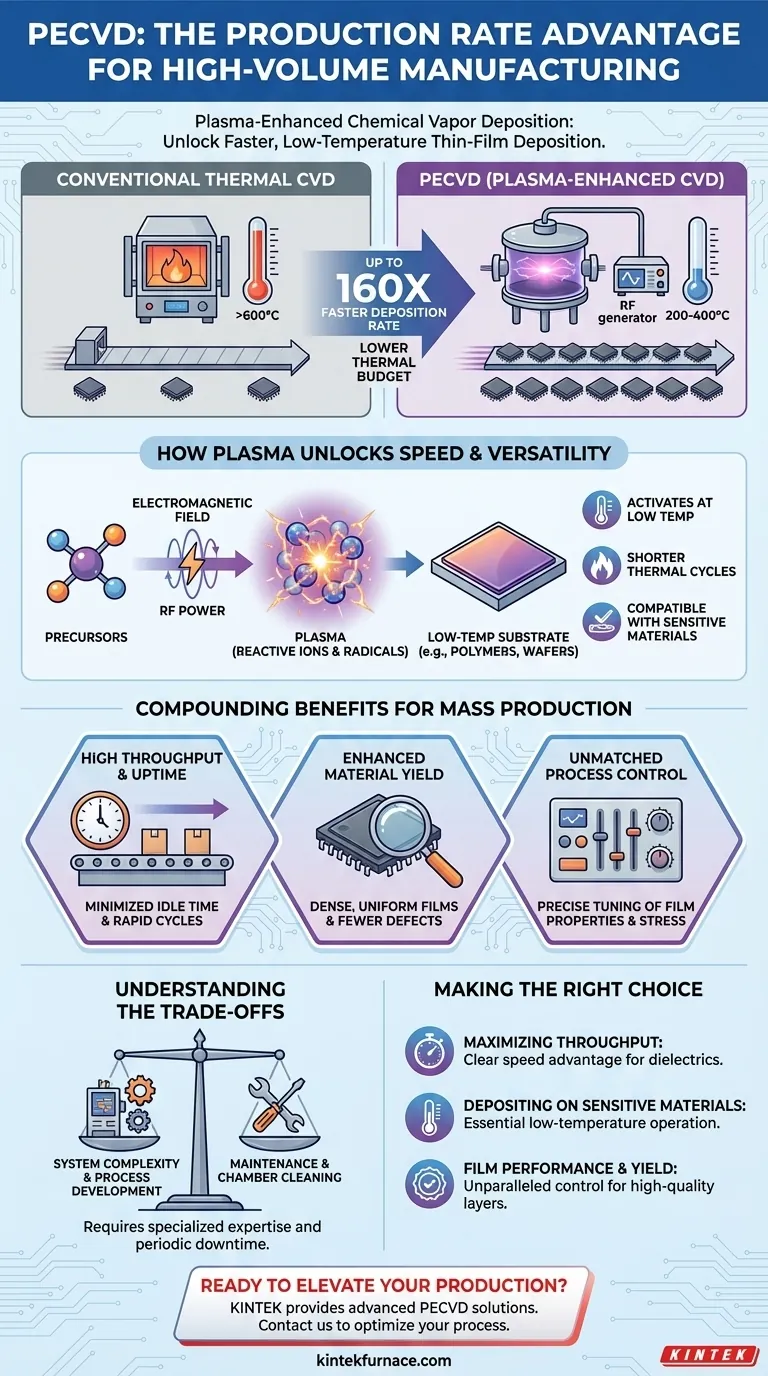

По своей сути, основным производственным преимуществом плазменно-усиленного химического осаждения из газовой фазы (PECVD) является его способность осаждать высококачественные тонкие пленки значительно быстрее, чем традиционные методы. Это ускорение достигается за счет использования богатой энергией плазмы для проведения химических реакций при значительно более низких температурах. Например, осаждение нитрида кремния с помощью PECVD может быть до 160 раз быстрее по сравнению с традиционным химическим осаждением из газовой фазы (CVD), что позволяет значительно увеличить производительность.

Истинное преимущество PECVD в производственной среде заключается не только в его скорости, но и в способности сочетать эту скорость с низкими температурами. Эта комбинация открывает высокоэффективное, экономически выгодное массовое производство для более широкого спектра материалов и сложных устройств, которые не переносят высоких температур.

Как плазма обеспечивает высокоскоростное производство

Фундаментальное различие между PECVD и обычным термическим CVD заключается в источнике энергии. Это различие является ключом к его производственной эффективности.

Активация прекурсоров при низких температурах

В традиционном CVD для расщепления газообразных прекурсоров и инициирования химической реакции на поверхности подложки требуются высокие температуры (часто >600°C), чтобы обеспечить достаточное количество тепловой энергии.

PECVD заменяет потребность в сильном нагреве электромагнитным полем (обычно радиочастотным, или RF). Это поле приводит технологические газы в состояние плазмы – состояние вещества, содержащее высокореактивные ионы и радикалы.

Затем эти реакционноспособные частицы могут осаждаться на подложке и образовывать высококачественную пленку при значительно более низких температурах (обычно 200-400°C).

Влияние более низких температур на производство

Работа при более низких температурах напрямую приводит к ускорению производственных циклов. Подложки не нужно медленно нагревать до экстремальных температур, а затем охлаждать.

Этот сокращенный термический бюджет не только увеличивает количество единиц в час, но и делает PECVD совместимым с температурочувствительными материалами, такими как полимеры или полупроводниковые пластины с ранее изготовленными слоями, расширяя его производственные применения.

Совокупные преимущества для массового производства

Высокая скорость осаждения – это только начало. Несколько других факторов делают PECVD превосходным выбором для крупносерийного производства, такого как производство солнечных батарей или полупроводников.

Высокая производительность и время бесперебойной работы

Современные системы PECVD часто модульны и предназначены для непрерывной работы. Сочетание быстрого осаждения, прямого нагрева подложки и душевых газовых входов приводит к получению однородных пленок за короткие циклы.

Такой акцент на эффективности минимизирует время простоя. Кроме того, системы спроектированы для длительной бесперебойной работы с минимальными перерывами на техническое обслуживание и очистку, что максимизирует производительность производственной линии.

Повышенная выходная производительность материалов

Темпы производства бессмысленны, если продукция бракованная. PECVD превосходно справляется с производством пленок, которые являются плотными, однородными и обладают отличной адгезией.

Это приводит к меньшему количеству точечных дефектов и снижению риска растрескивания по сравнению с другими методами. Более высокое качество означает меньшее количество отбракованных деталей, что напрямую улучшает выход материала и снижает эффективную стоимость единицы продукции.

Непревзойденный контроль процесса

Плазменный процесс предлагает множество рычагов управления. Регулируя такие параметры, как мощность RF, частота, давление и состав газа, инженеры могут точно настраивать конечные свойства пленки.

Это позволяет точно контролировать механические напряжения в пленке, стехиометрию и плотность. В производстве это означает, что одна машина может быть сконфигурирована для производства пленок с различными характеристиками, что добавляет универсальности и ценности производственной линии. Ярким примером является создание богатых водородом пленок нитрида кремния для солнечных элементов для пассивации дефектов и повышения эффективности.

Понимание компромиссов

Хотя PECVD мощный, это не универсальное решение. Признание его сложностей является ключом к успешной реализации.

Сложность системы

Система PECVD сложнее, чем простой термический реактор CVD. Она включает вакуумную камеру, мощные генераторы RF и сложные системы газоподготовки. Это оборудование требует специальных знаний для эксплуатации и обслуживания.

Разработка процесса

Высокая степень контроля также является источником сложности. Разработка стабильного, воспроизводимого рецепта процесса требует значительного опыта и экспериментов для оптимизации многих взаимозависимых параметров для конкретной пленки и применения.

Обслуживание и очистка камеры

Хотя камеры часто разрабатываются для облегчения обслуживания, внутренняя поверхность камеры со временем покрывается осажденным материалом. Это требует периодического простоя для очистки, чтобы предотвратить загрязнение частицами при последующих производственных циклах. Это время простоя должно быть учтено при расчете пропускной способности.

Выбор правильного решения для вашей цели

Чтобы определить, подходит ли PECVD, сопоставьте его возможности с вашей основной производственной целью.

- Если ваша основная цель — максимизация пропускной способности: быстрые темпы осаждения PECVD обеспечивают явное и значительное преимущество в скорости по сравнению с обычным термическим CVD для многих диэлектрических материалов.

- Если ваша основная цель — осаждение на чувствительные материалы: низкотемпературный режим работы является наиболее важной особенностью, обеспечивая рост высококачественных пленок на подложках, которые не выдерживают высоких температур.

- Если ваша основная цель — производительность пленки и выход продукции: PECVD обеспечивает непревзойденный контроль над свойствами пленки, позволяя вам создавать функциональные слои с высокой однородностью и адгезией, что приводит к меньшему количеству дефектов и более высокому общему выходу продукции.

В конечном итоге, выбор PECVD — это стратегическое решение, которое позволяет отдать приоритет сочетанию скорости, качества и универсальности материалов в производственной среде.

Сводная таблица:

| Преимущество | Ключевое преимущество | Влияние на производство |

|---|---|---|

| Высокая скорость осаждения | До 160 раз быстрее, чем CVD | Увеличивает пропускную способность и количество единиц в час |

| Низкотемпературная работа | Работает при 200-400°C | Позволяет использовать с чувствительными материалами, сокращает термические циклы |

| Улучшенное качество пленки | Плотные, однородные пленки с отличной адгезией | Улучшает выход материала и снижает количество дефектов |

| Превосходный контроль процесса | Настраиваемые свойства пленки с помощью мощности RF, давления и т. д. | Обеспечивает универсальное производство и высокую повторяемость |

| Высокое время бесперебойной работы и модульность | Разработан для непрерывной работы с минимальным временем простоя | Максимизирует эффективность и производительность производственной линии |

Готовы улучшить свое производство с помощью передовых решений PECVD? Используя исключительные исследования и разработки и собственное производство, KINTEK предоставляет различным лабораториям высокотемпературные печные решения, включая наши специализированные системы CVD/PECVD. Наши мощные возможности глубокой настройки гарантируют точное соответствие вашим уникальным экспериментальным требованиям для более быстрого и высокопроизводительного осаждения тонких пленок. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные системы PECVD могут оптимизировать ваши производственные процессы и стимулировать инновации в вашей лаборатории!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

Люди также спрашивают

- Что такое применение химического осаждения из газовой фазы, усиленного плазмой? Создание высокоэффективных тонких пленок при более низких температурах

- Как работает плазменное осаждение из паровой фазы? Низкотемпературное решение для передовых покрытий

- Какие газы используются в системе PECVD? Оптимизируйте нанесение тонких пленок с помощью точного выбора газов

- Каковы основные компоненты системы PECVD? Откройте для себя низкотемпературное осаждение тонких пленок

- Как диоксид кремния (SiO2) используется в приложениях PECVD? Ключевые роли в микрофабрикации