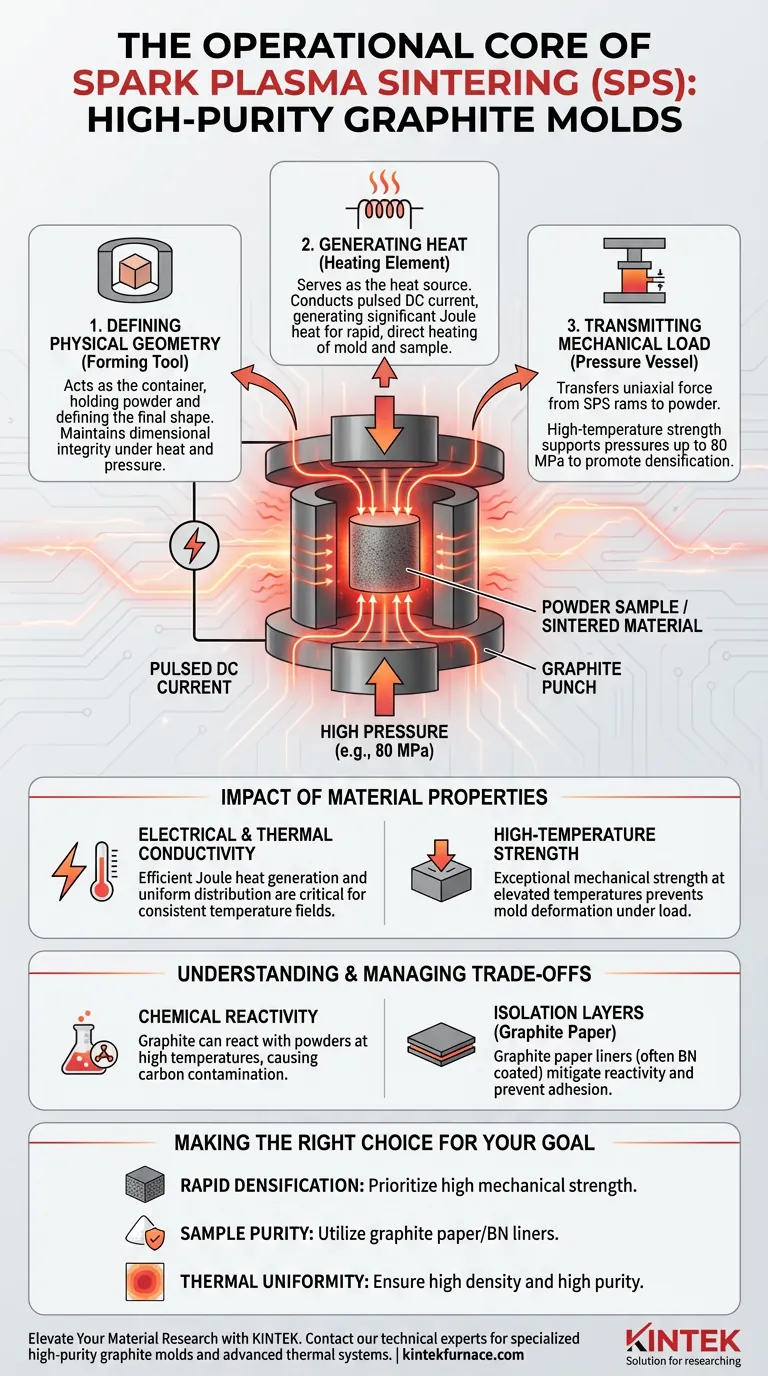

Высокочистые графитовые формы функционируют как операционное ядро процесса искрового плазменного спекания (SPS). Они выполняют три различные, одновременные роли: определение физической геометрии образца, служение в качестве электрического нагревательного элемента для генерации джоулева тепла и действие в качестве механического сосуда для передачи высокого давления непосредственно на порошок.

Интегрируя роли формовочной матрицы, резистивного нагревателя и камеры давления в одном компоненте, высокочистые графитовые формы обеспечивают синхронизированное применение тепловой и механической энергии. Эта уникальная многофункциональность является движущей силой способности SPS достигать быстрой уплотнения и точного контроля микроструктуры.

Три основные функции

Эффективность SPS зависит от способности формы выполнять несколько задач в экстремальных условиях. Графитовая форма — это не просто пассивный контейнер; она активно участвует в физике спекания.

1. Определение физической геометрии (формовочный инструмент)

На самом базовом уровне графитовая форма действует как формовочный инструмент или матрица. Она служит контейнером, который удерживает сыпучий порошок и определяет окончательную физическую форму спеченного образца.

Эта функция требует, чтобы форма сохраняла свою размерную целостность на протяжении всего процесса. Она гарантирует, что сыпучий порошок будет ограничен определенным объемом до и во время фазы уплотнения.

2. Генерация тепла посредством проводимости (нагревательный элемент)

В отличие от традиционного спекания, где внешние нагреватели нагревают камеру, графитовая форма в SPS сама служит источником тепла. Она действует как проводящая среда, через которую проходят тысячи ампер импульсного постоянного тока.

Поскольку графит является электропроводным, но обладает сопротивлением, этот ток генерирует значительное джоулево тепло. Это позволяет осуществлять прямое, быстрое нагревание как самой формы, так и образца внутри нее, обеспечивая высокие скорости нагрева, характерные для SPS.

3. Передача механической нагрузки (сосуд под давлением)

Третья функция — механическая. Форма служит средой для передачи давления, передавая внешние одноосные нагрузки от прессов машины SPS непосредственно на частицы порошка.

Высокотемпературная механическая прочность графита позволяет ему выдерживать значительные давления (часто от 60 МПа до 80 МПа) даже при температурах спекания (например, 823 К и выше). Это давление способствует пластической деформации и атомной диффузии, которые необходимы для достижения высокой плотности материала.

Влияние свойств материала

Производительность формы напрямую связана с конкретными свойствами используемого высокочистого графита.

Электро- и теплопроводность

Высокая электропроводность обеспечивает эффективную генерацию джоулева тепла. Одновременно высокая теплопроводность гарантирует равномерное распределение этого тепла по всей форме и образцу.

Изменения в плотности или чистоте графита могут привести к неравномерному полю температур. Эта неравномерность может привести к дефектным образцам с непоследовательной микроструктурой.

Высокотемпературная прочность

Графит должен обладать исключительной механической прочностью при повышенных температурах. Если графит слишком слаб, он деформируется или разрушится под действием механической нагрузки, необходимой для уплотнения керамического или металлического порошка.

Понимание компромиссов

Хотя высокочистый графит является стандартом для SPS, он создает определенные проблемы, которыми необходимо управлять для обеспечения качества образца.

Химическая реактивность и загрязнение

При высоких температурах графит может вступать в химическую реакцию с некоторыми порошками. Это может привести к загрязнению поверхности образца углеродом или образованию нежелательных карбидов.

Кроме того, образец может прилипать к стенкам формы, что затрудняет его извлечение и может повредить образец.

Необходимость изоляционных слоев

Для снижения реактивности и адгезии в качестве прокладочного материала часто используется графитовая бумага.

Эта бумага, обычно покрытая нитридом бора, действует как изоляционный слой между порошком и формой. Она предотвращает химические реакции и адгезию, сохраняя при этом необходимую электрическую и тепловую непрерывность.

Сделайте правильный выбор для своей цели

Выбор и настройка вашей графитовой формы должны быть адаптированы к вашим конкретным целям спекания.

- Если ваш основной фокус — быстрое уплотнение: Отдавайте предпочтение графиту с высокой механической прочностью, чтобы максимизировать приложение давления (до 80 МПа) без разрушения формы.

- Если ваш основной фокус — чистота образца: Всегда используйте прокладки из графитовой бумаги, возможно, с покрытиями из нитрида бора, чтобы предотвратить диффузию углерода и адгезию.

- Если ваш основной фокус — равномерность температуры: Убедитесь, что графитовая форма имеет высокую плотность и высокую чистоту, чтобы гарантировать постоянное электрическое сопротивление и пути теплопроводности.

В конечном итоге, графитовая форма определяет верхние пределы давления и скорости нагрева, которые может достичь ваш процесс SPS.

Сводная таблица:

| Функция | Роль в процессе SPS | Преимущество для производства материалов |

|---|---|---|

| Формовочная матрица | Определяет физическую геометрию | Обеспечивает точность размеров и удержание порошка |

| Нагревательный элемент | Генерирует джоулево тепло посредством импульсного постоянного тока | Обеспечивает сверхбыстрые скорости нагрева и энергоэффективность |

| Сосуд под давлением | Передает одноосную механическую нагрузку | Способствует пластической деформации и спеканию при высокой плотности |

| Проводящая среда | Распределяет тепловую/электрическую энергию | Обеспечивает однородную микроструктуру и консистенцию материала |

Расширьте свои материаловедческие исследования с KINTEK

Раскройте весь потенциал ваших приложений искрового плазменного спекания (SPS) с помощью высокопроизводительных компонентов. Опираясь на экспертные исследования и разработки и прецизионное производство, KINTEK предлагает специализированные высокочистые графитовые формы и передовые тепловые системы, включая муфельные, трубчатые, роторные, вакуумные и CVD печи, все полностью настраиваемые в соответствии с вашими уникальными потребностями в исследованиях или производстве.

Готовы достичь превосходной плотности и контроля микроструктуры?

Свяжитесь с нашими техническими экспертами сегодня, чтобы обсудить ваш проект

Визуальное руководство

Ссылки

- Mohamed Salaheldeen, А. Zhukov. Dependence of Magnetic Properties of As-Prepared Nanocrystalline Ni2MnGa Glass-Coated Microwires on the Geometrical Aspect Ratio. DOI: 10.3390/s24113692

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Искровое плазменное спекание SPS-печь

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная печь для спекания стоматологического фарфора для зуботехнических лабораторий

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Почему точное размещение датчика температуры имеет решающее значение в высокотемпературных вискозиметрах? Экспертные мнения для получения точных данных о расплаве

- Какова плотность оксида алюминия по сравнению со сталью? Откройте для себя более легкие высокоэффективные материальные решения

- Каковы преимущества использования алюминиевых тиглей для исследований силоксанов? Максимальная тепловая точность и точность данных

- Какие материалы обычно используются для изготовления печных труб, выдерживающих высокую температуру? Лучшие варианты для экстремальных условий

- Почему использование высокочистых корундовых тиглей необходимо для синтеза Ni3In2Se2? | Точность чистоты материалов

- Каковы технические требования к кварцевой лодке, используемой в качестве контейнера-прекурсора при CVD-выращивании 2D In2Se3?

- Какую роль играет глиноземный тигель в процессе газового азотирования нержавеющей стали? Обеспечение чистоты поверхности

- Каково значение оборудования для контроля потока аргона высокой чистоты? Обеспечение чистоты при синтезе с импульсным облучением