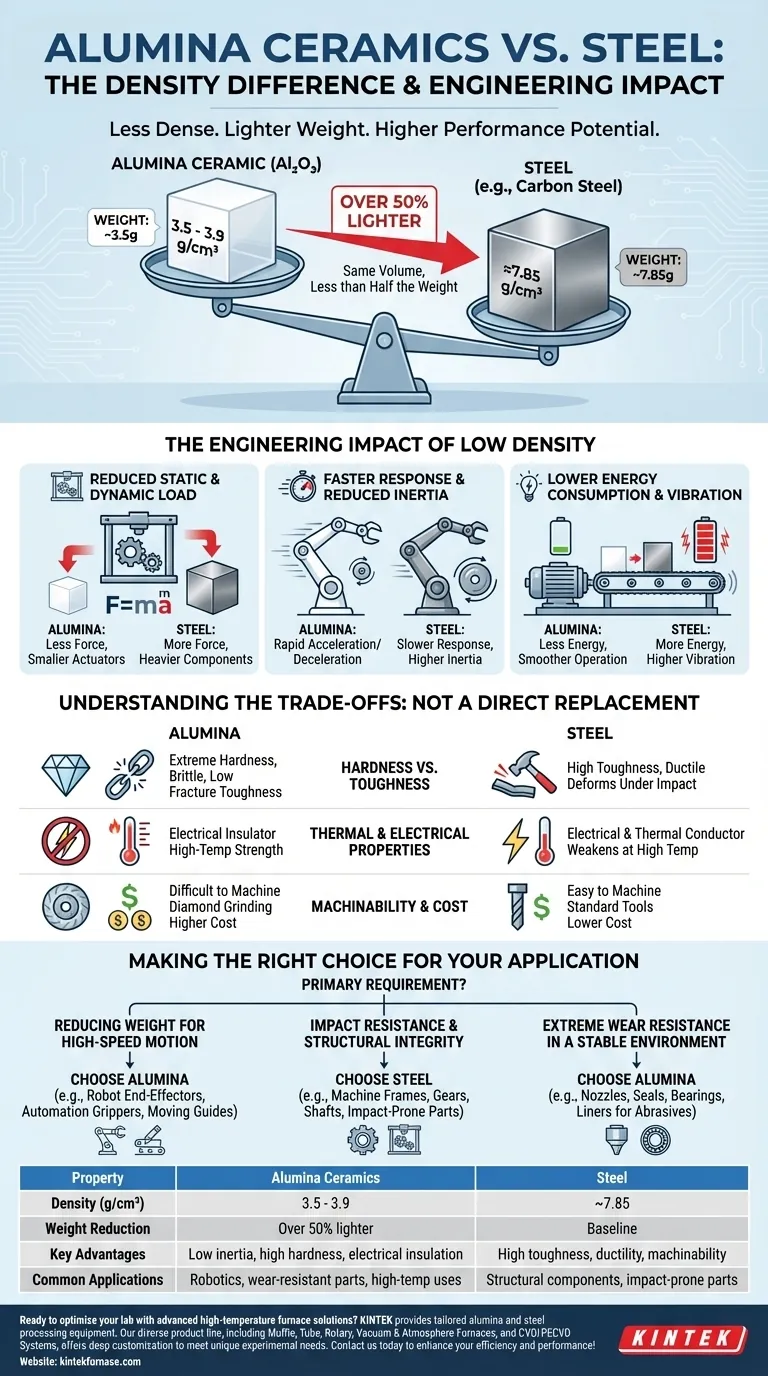

Проще говоря, керамика из оксида алюминия значительно менее плотная, чем сталь. При типичной плотности около 3,5–3,9 г/см³ деталь из оксида алюминия будет весить менее половины веса идентичной по размеру детали из стали, плотность которой составляет примерно 7,85 г/см³. Это существенное снижение веса является основной причиной выбора оксида алюминия во многих передовых инженерных применениях.

Основной аспект заключается не только в том, что оксид алюминия легче, но и в том, как эта более низкая плотность коренным образом меняет работу системы. Выбор между оксидом алюминия и сталью требует балансирования преимуществ оксида алюминия в весе и твердости против преимуществ стали в ударной вязкости и пластичности.

Инженерное влияние низкой плотности

Разница в плотности — это больше, чем просто число; она имеет прямые последствия для проектирования машин, энергопотребления и эксплуатационной эффективности. Понимание этого является ключом к правильному выбору материала.

Определение разницы в плотности

Плотность — это мера массы на единицу объема. Материал с низкой плотностью имеет тот же физический объем при значительно меньшем весе.

Для прямого сравнения один кубический сантиметр стали весит около 7,85 грамма. Идентичный кубик оксида алюминия весит всего около 3,5 грамма. Это означает, что при изготовлении любой детали переход от стали к оксиду алюминия может снизить ее массу более чем на 50%.

Почему меньшая плотность снижает нагрузку на оборудование

Это снижение веса влияет на оборудование двумя критическими способами: статическая и динамическая нагрузка.

Статическая нагрузка — это постоянная сила, создаваемая весом компонента на его опорную конструкцию. Более легкие детали из оксида алюминия снижают эту нагрузку, позволяя использовать менее массивные рамы, подшипники и актуаторы, что может снизить стоимость и сложность всей сборки.

Динамическая нагрузка связана с силами, необходимыми для запуска, остановки или изменения направления движения компонента. Поскольку сила равна массе, умноженной на ускорение (F=ma), деталь с меньшей массой требует пропорционально меньшей силы для достижения того же ускорения.

Ключевые преимущества малой массы оксида алюминия

В приложениях, связанных с движением, преимущества низкой плотности быстро возрастают. Меньшая масса — это ключ к более высокой производительности.

Снижение инерции и более быстрая реакция

Инерция — это сопротивление объекта изменению его состояния движения. Более легкие компоненты обладают меньшей инерцией, что позволяет им гораздо быстрее ускоряться и замедляться.

Это критически важно для робототехники, высокоскоростной автоматизации и вращающихся механизмов, где быстрые и точные движения необходимы для производительности и пропускной способности.

Снижение энергопотребления

Перемещение более легкого компонента требует меньше энергии. За миллионы циклов в автоматизированной системе экономия энергии от использования деталей из оксида алюминия может быть существенной, что приводит к снижению эксплуатационных расходов.

Минимизация вибрации и износа

В высокоскоростных системах инерция тяжелых компонентов может вызвать значительную вибрацию. Более легкие детали из оксида алюминия создают меньшую инерцию и вибрацию, что приводит к более плавной работе и снижению износа сопутствующих компонентов, таких как подшипники и приводы.

Понимание компромиссов: оксид алюминия не является прямой заменой стали

Хотя низкая плотность является его основным преимуществом, оксид алюминия обладает совершенно иными свойствами, чем сталь. Успешная конструкция зависит от понимания этих критических компромиссов.

Твердость против ударной вязкости

Оксид алюминия исключительно тверд и износостоек, превосходя даже закаленные стали. Он отлично подходит для абразивных сред.

Однако он также очень хрупок. Сталь прочна и пластична, а это значит, что она будет гнуться или деформироваться под воздействием удара. Оксид алюминия имеет низкую трещиностойкость и может расколоться от внезапного удара, который всего лишь погнул бы стальную деталь.

Тепловые и электрические свойства

Оксид алюминия является отличным электрическим изолятором и сохраняет свою прочность при очень высоких температурах, при которых сталь ослабевает. Сталь, напротив, является тепловым и электрическим проводником.

Обрабатываемость и стоимость

Сталь относительно легко обрабатывать в сложные формы. Оксид алюминия чрезвычайно тверд, поэтому после обжига его необходимо шлифовать алмазными инструментами до конечных размеров. Этот процесс медленнее и дороже, что увеличивает конечную стоимость детали, особенно для сложных геометрических форм.

Как сделать правильный выбор для вашего применения

Решение об использовании оксида алюминия или стали должно определяться самым важным требованием к компоненту.

- Если ваше основное внимание уделяется снижению веса для высокоскоростного движения: Выбирайте оксид алюминия для таких компонентов, как концевые эффекторы роботов, захваты автоматизации и подвижные направляющие, где низкая инерция имеет первостепенное значение.

- Если ваше основное внимание уделяется ударопрочности и структурной целостности: Выбирайте сталь для рам машин, шестерен, валов и любых деталей, подверженных внезапным или высоким нагрузкам.

- Если ваше основное внимание уделяется экстремальной износостойкости в стабильной среде без ударов: Выбирайте оксид алюминия для таких компонентов, как сопла, уплотнения, подшипники и футеровка, которые контактируют с абразивными материалами.

В конечном счете, эффективный выбор материала зависит от соответствия уникальных сильных сторон материала конкретным требованиям вашей инженерной задачи.

Сводная таблица:

| Свойство | Керамика из оксида алюминия | Сталь |

|---|---|---|

| Плотность (г/см³) | 3.5 - 3.9 | ~7.85 |

| Снижение веса | Более чем на 50% легче | Базовый уровень |

| Ключевые преимущества | Низкая инерция, высокая твердость, электроизоляция | Высокая ударная вязкость, пластичность, обрабатываемость |

| Общие применения | Робототехника, износостойкие детали, высокотемпературное применение | Конструктивные компоненты, детали, подверженные ударам |

Готовы оптимизировать свою лабораторию с помощью передовых решений для высокотемпературных печей? Используя выдающиеся возможности НИОКР и собственное производство, KINTEK предлагает различным лабораториям индивидуальное оборудование для обработки оксида алюминия и стали. Наш ассортимент продукции, включающий муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также установки CVD/PECVD, дополнен сильными возможностями глубокой кастомизации для точного удовлетворения ваших уникальных экспериментальных потребностей. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить вашу эффективность и производительность!

Визуальное руководство

Связанные товары

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

- Искровое плазменное спекание SPS-печь

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Что такое пиролиз в вакууме (Flash Vacuum Pyrolysis, FVP) и как трубчатая печь используется в этом процессе? Откройте для себя высокотемпературные химические реакции

- Как вертикальная трубчатая печь способствует моделированию промышленного процесса спекания железных руд?

- В чем разница между роликовыми печами и трубчатыми печами в использовании трубок из оксида алюминия? Сравните транспортировку и удержание (герметизацию)

- Какую функцию выполняет трубчатая печь при росте молекулярных кристаллов J-агрегатов методом PVT? Мастерство теплового контроля

- Как вертикальная трубчатая печь используется для изучения воспламенения топливной пыли? Моделирование промышленного сгорания с высокой точностью