Основная функция промышленной вакуумной печи на стадии дегидрирования заключается в принудительном удалении поглощенного водорода из магнитного порошка для восстановления его физических технологических характеристик. Работая при температурах от 800°C до 1000°C в условиях высокого вакуума (примерно 10⁻⁵ мбар), печь разрывает водородные связи в материале. Этот процесс необходим для подготовки материала к последующим этапам переработки и предотвращения химической деградации.

Вакуумная печь действует как критически важный инструмент управления процессом, удаляя водород для восстановления хрупкости материала, строго контролируя при этом бюджет содержания кислорода для защиты реакционноспособных редкоземельных элементов.

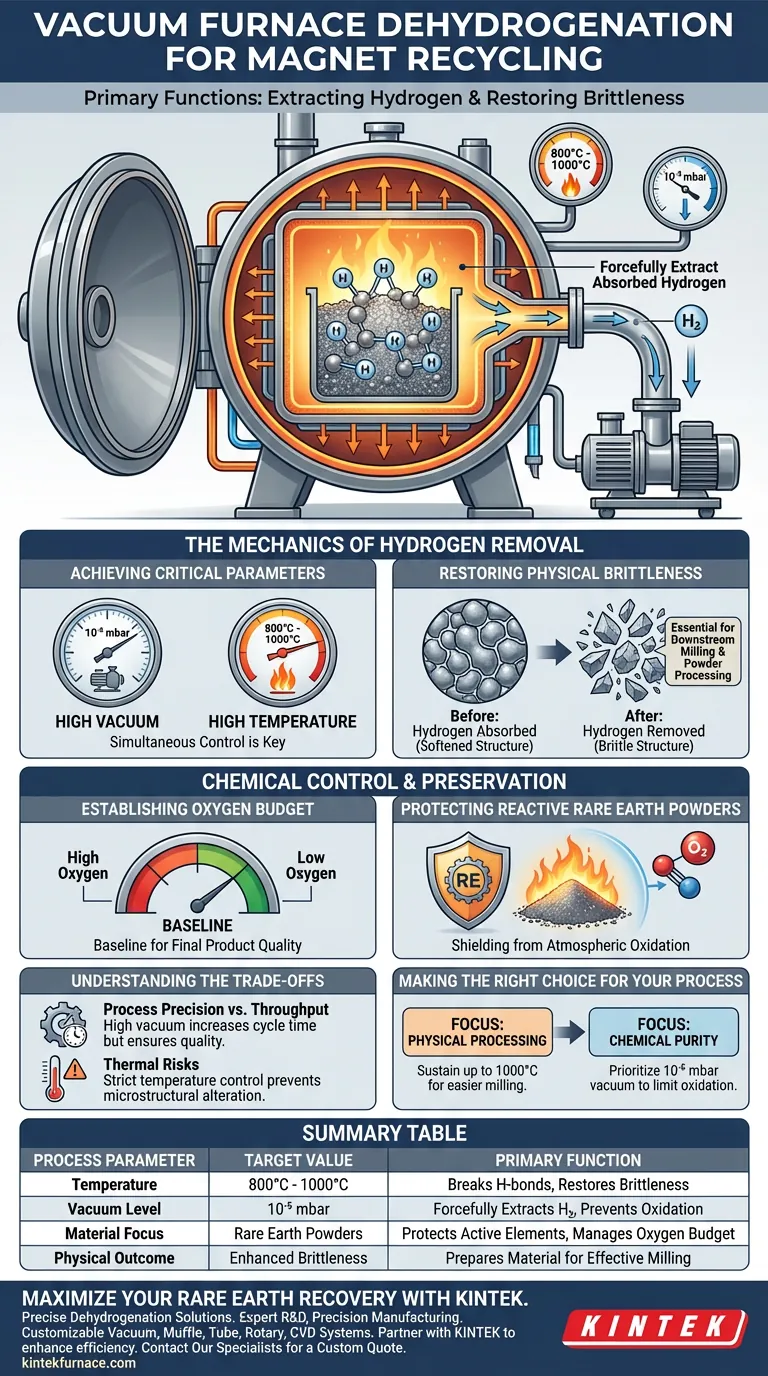

Механизмы удаления водорода

Достижение критических параметров процесса

Для успешного дегидрирования магнитного материала печь должна одновременно контролировать две экстремальные переменные. Она должна поддерживать высокий вакуум 10⁻⁵ мбар при температурах от 800°C до 1000°C.

Восстановление физической хрупкости

Удаление водорода — это не только вопрос химической чистоты, но и механических свойств. Поглощение водорода изменяет физическую структуру магнита.

Удаляя этот водород, печь восстанавливает хрупкость материала. Это возвращение в хрупкое состояние является предпосылкой для эффективного измельчения и обработки порошка на последующих этапах переработки.

Химический контроль и сохранение

Установление бюджета кислорода

Помимо удаления водорода, вакуумная печь играет защитную роль против окисления. Процесс устанавливает базовый уровень для общего бюджета содержания кислорода.

Этот базовый уровень является критически важным показателем качества конечного переработанного продукта. Если на этом этапе не контролировать уровень кислорода, производительность восстановленного материала будет снижена.

Защита активных редкоземельных порошков

Редкоземельные материалы очень реакционноспособны и склонны к быстрому окислению при нагревании. Вакуумная среда защищает эти активные редкоземельные порошки от атмосферного кислорода.

Это гарантирует, что, в то время как водород выводится, материал не вступает в реакцию с окружающей средой с образованием нежелательных оксидов.

Понимание компромиссов

Точность процесса против производительности

Достижение уровня вакуума 10⁻⁵ мбар требует сложных насосных систем и точной герметичности. Этот высокий стандарт защищает материал, но увеличивает время цикла и сложность оборудования по сравнению с термообработкой при более низком вакууме.

Термические риски

Хотя для дегидрирования требуется высокий нагрев, строгий контроль температуры жизненно важен. Отклонения за пределы диапазона 800°C - 1000°C могут привести к недостаточному удалению водорода или потенциально непреднамеренно изменить микроструктуру редкоземельных элементов.

Сделайте правильный выбор для вашего процесса

Чтобы линия переработки функционировала эффективно, вакуумная печь должна быть настроена на конкретные операционные цели.

- Если ваш основной фокус — физическая обработка: Убедитесь, что печь может поддерживать температуру до 1000°C для полного восстановления хрупкости для облегчения измельчения.

- Если ваш основной фокус — химическая чистота: Отдавайте приоритет целостности вакуума, способного поддерживать 10⁻⁵ мбар, чтобы строго ограничить окисление активных редкоземельных порошков.

Успех на этом этапе определяется балансом между агрессивным удалением водорода и абсолютным сохранением бюджета кислорода.

Сводная таблица:

| Параметр процесса | Целевое значение | Основная функция |

|---|---|---|

| Температура | 800°C - 1000°C | Разрывает водородные связи и восстанавливает хрупкость материала |

| Уровень вакуума | 10⁻⁵ мбар | Принудительно удаляет водород, предотвращая окисление |

| Фокус на материале | Редкоземельные порошки | Защищает активные элементы и управляет бюджетом кислорода |

| Физический результат | Повышенная хрупкость | Подготавливает материал для эффективного измельчения и обработки |

Максимизируйте восстановление редкоземельных элементов с KINTEK

Точное дегидрирование — основа высококачественной переработки магнитов. KINTEK предлагает ведущие в отрасли термические решения, подкрепленные экспертными исследованиями и разработками и точным производством. Независимо от того, требуются ли вам системы вакуумные, муфельные, трубчатые, роторные или CVD, наши высокотемпературные печи полностью настраиваются в соответствии с вашими конкретными требованиями к целостности вакуума и термической однородности.

Не компрометируйте свой бюджет кислорода или чистоту материала. Сотрудничайте с KINTEK, чтобы повысить эффективность вашей лаборатории или производства уже сегодня.

→ Свяжитесь с нашими специалистами для индивидуального расчета

Визуальное руководство

Ссылки

- Finks, Christopher. Technical Analysis: Magnet-to-Magnet Rare Earth Recycling Without Solvent Extraction (M2M-Δ Architecture) - Defense Supply Chain Resilience. DOI: 10.5281/zenodo.17625287

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная печь для спекания молибденовой проволоки

Люди также спрашивают

- Почему на выгрузочном конце вакуумной сублимационной печи требуются зоны теплоизоляции и герметизирующие конструкции?

- Почему для получения каркасов из карбида кремния необходима вакуумная среда? Получение каркасов из SiC высокой чистоты

- Какие материалы подходят для спекания в вакуумной печи? Добейтесь высокой чистоты и прочности

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании

- Какие варианты доступны для системы вакуумной печи? Настройка для точности и производительности

- Каковы преимущества вакуумной технологии в печи для спекания? Достижение превосходного качества материала и контроля

- Что такое печь для графитизации? Раскрытие превосходных свойств графита для вашей отрасли

- Почему для композитных пленок RGO/PI необходима высокоточная вакуумная печь? Обеспечение бездефектной ступенчатой термообработки