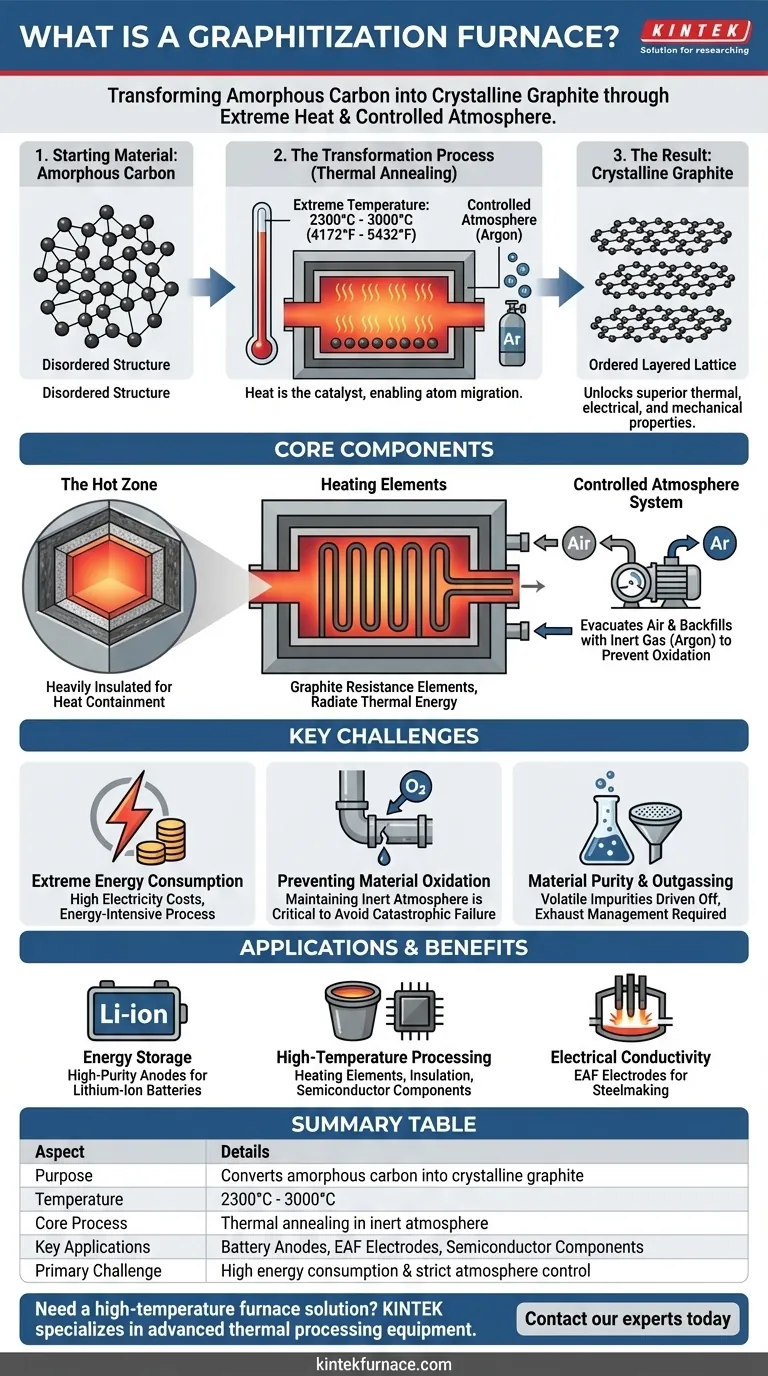

По своей сути, печь для графитизации — это специализированное промышленное оборудование, предназначенное для глубокой трансформации материалов. Она преобразует аморфные или структурно неупорядоченные углеродсодержащие материалы в высокоупорядоченный кристаллический графит. Это достигается путем воздействия на материал чрезвычайно высоких температур, обычно от 2300°C (4172°F) до 3000°C (5432°F) в контролируемой атмосфере.

Цель печи для графитизации состоит не просто в нагреве материала, а в фундаментальной перестройке его атомной структуры. Заставляя атомы углерода встраиваться в упорядоченную слоистую решетку, печь раскрывает превосходные термические, электрические и механические свойства синтетического графита, которые имеют решающее значение для современной промышленности.

Как происходит трансформация

Графитизация — это процесс термического отжига, доведенный до крайности. Интенсивный нагрев обеспечивает энергию, необходимую атомам углерода для разрыва неупорядоченных связей и перестройки в более стабильное кристаллическое состояние.

Исходный материал: Аморфный углерод

В качестве сырья обычно используется предварительно сформированный углеродный материал, часто получаемый из нефтяного кокса или каменноугольной смолы. На микроскопическом уровне его атомы углерода расположены случайным образом, им не хватает дальнодействующего порядка, который определяет кристалл.

Катализатор: Экстремальная температура

Тепло является единственным катализатором. По мере того как температура в печи поднимается выше 2200°C, атомы углерода приобретают достаточную кинетическую энергию, чтобы преодолеть свою структурную инерцию. Они начинают мигрировать и переориентироваться.

Результат: Кристаллический графит

При достижении и поддержании температур до 3000°C атомы располагаются в характерной для графита гексагональной решетке. Эта структура состоит из прочно связанных слоев (графеновых листов), которые слабо связаны друг с другом, что придает графиту его уникальные свойства.

Основные компоненты печи для графитизации

Хотя конструкции различаются, эти печи имеют несколько критически важных компонентов, необходимых для достижения и выдерживания таких экстремальных условий.

Горячая зона

Это сердце печи, где находится обрабатываемый материал. Она имеет мощную изоляцию из таких материалов, как графитовый войлок или углеродно-волокнистые композиты (УВК), для удержания огромного тепла и минимизации потерь энергии.

Нагревательные элементы

Само нагревание обычно осуществляется с помощью больших графитовых резистивных элементов. Через эти элементы пропускается огромный электрический ток, заставляя их раскаляться добела и излучать тепловую энергию по всей горячей зоне.

Система контролируемой атмосферы

Работа при таких температурах в присутствии кислорода приведет к немедленному окислению (сгоранию) углеродного материала. Чтобы предотвратить это, камера печи сначала вакуумируется, а затем заполняется инертным газом, почти всегда аргоном. Эта инертная атмосфера поддерживается на протяжении всего цикла нагрева.

Понимание компромиссов и проблем

Производство синтетического графита — это мощный, но требовательный процесс, сопряженный со значительными эксплуатационными сложностями.

Чрезмерное потребление энергии

Нагрев большой печи до 3000°C требует колоссальных затрат энергии. Стоимость электроэнергии является основным фактором экономической целесообразности графитизации, что делает этот процесс дорогостоящим и ресурсоемким.

Предотвращение окисления материала

Поддержание целостности инертной атмосферы является самой критической эксплуатационной задачей. Любая утечка, позволяющая воздуху (кислороду) попасть в горячую зону при высокой температуре, приведет к катастрофическому отказу, уничтожив как продукт, так и потенциально внутренние компоненты печи.

Чистота материала и газовыделение

Сам процесс удаляет многие летучие примеси из исходного углеродного материала, что является ключевым преимуществом для создания высокочистого графита. Однако эти выделяющиеся вещества должны управляться и удаляться из выхлопных газов печи.

Как применить это к вашему проекту

Решение об использовании синтетического графита полностью продиктовано потребностью в свойствах, которые не могут быть обеспечены другими материалами. Процесс графитизации создает эти свойства.

- Если ваш основной фокус — хранение энергии: Высокая чистота и упорядоченная кристаллическая структура синтетического графита делают его доминирующим материалом для производства высокопроизводительных анодов в литий-ионных аккумуляторах.

- Если ваш основной фокус — высокотемпературная обработка: Полученный материал используется для создания нагревательных элементов, изоляции и тиглей для полупроводниковой промышленности и других металлургических применений.

- Если ваш основной фокус — электропроводность: Графитовые электроды для дуговых печей (ДСП) в сталелитейной промышленности являются основным применением, использующим уникальную способность материала выдерживать огромные электрические токи без плавления.

В конечном счете, печь для графитизации является важнейшим промышленным инструментом, создающим передовой материал, фундаментальный для современной энергетики, электроники и производства.

Сводная таблица:

| Ключевой аспект | Подробности |

|---|---|

| Назначение | Преобразует аморфный углерод в кристаллический графит |

| Диапазон температур | 2300°C до 3000°C (4172°F до 5432°F) |

| Основной процесс | Термический отжиг в контролируемой инертной атмосфере |

| Ключевые области применения | Аноды для литий-ионных аккумуляторов, электроды для ДСП, компоненты полупроводников |

| Основная проблема | Высокое энергопотребление и строгий контроль атмосферы |

Нужно высокотемпературное печное решение, адаптированное к вашим уникальным требованиям?

KINTEK специализируется на передовом оборудовании для термической обработки. Используя наши исключительные возможности в области НИОКР и собственное производство, мы обеспечиваем разнообразные лаборатории и промышленные объекты надежными высокотемпературными печными решениями. Наша линейка продукции, включающая муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется широкими возможностями глубокой кастомизации для точного удовлетворения ваших конкретных потребностей в графитизации или других высокотемпературных экспериментах.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем улучшить ваши возможности по обработке материалов.

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- 2200 ℃ Графитовая вакуумная печь для термообработки

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Вращающаяся трубчатая печь с несколькими зонами нагрева

Люди также спрашивают

- Как лабораторная муфельная печь способствует процессу карбонизации биомассы? Достижение точного производства биоугля

- Какова роль муфельной печи в исследовании регенерации и повторного использования биоугля? Откройте для себя устойчивые методы очистки воды

- Какие металлы нельзя нагревать индукционным способом? Понимание пригодности материалов для эффективного нагрева

- Почему для кальцинирования нанопорошков требуется высокопроизводительная муфельная печь? Получение чистых нанокристаллов

- Какие условия окружающей среды критически важны для керамизации SiOC? Освойте точное окисление и контроль температуры