По своей сути, нанесение тонких пленок осуществляется с помощью двух основных семейств технологий: Физическое осаждение из паровой фазы (PVD) и Химическое осаждение из паровой фазы (CVD). PVD включает физическую перенос материала из источника на подложку, в то время как CVD использует химические реакции из газов-предшественников для роста пленки непосредственно на поверхности подложки. Вариант, имеющий решающее значение, — Плазменно-усиленное химическое осаждение из паровой фазы (PECVD), которое использует плазму для обеспечения этих химических реакций при гораздо более низких температурах.

Основной выбор между технологиями осаждения заключается не в том, какая из них «лучше», а в соответствии процесса материалу и подложке. Решение зависит от компромисса между физической природой PVD с «прямой видимостью» и химической «конформной» природой CVD, а также от температурной стойкости ваших компонентов.

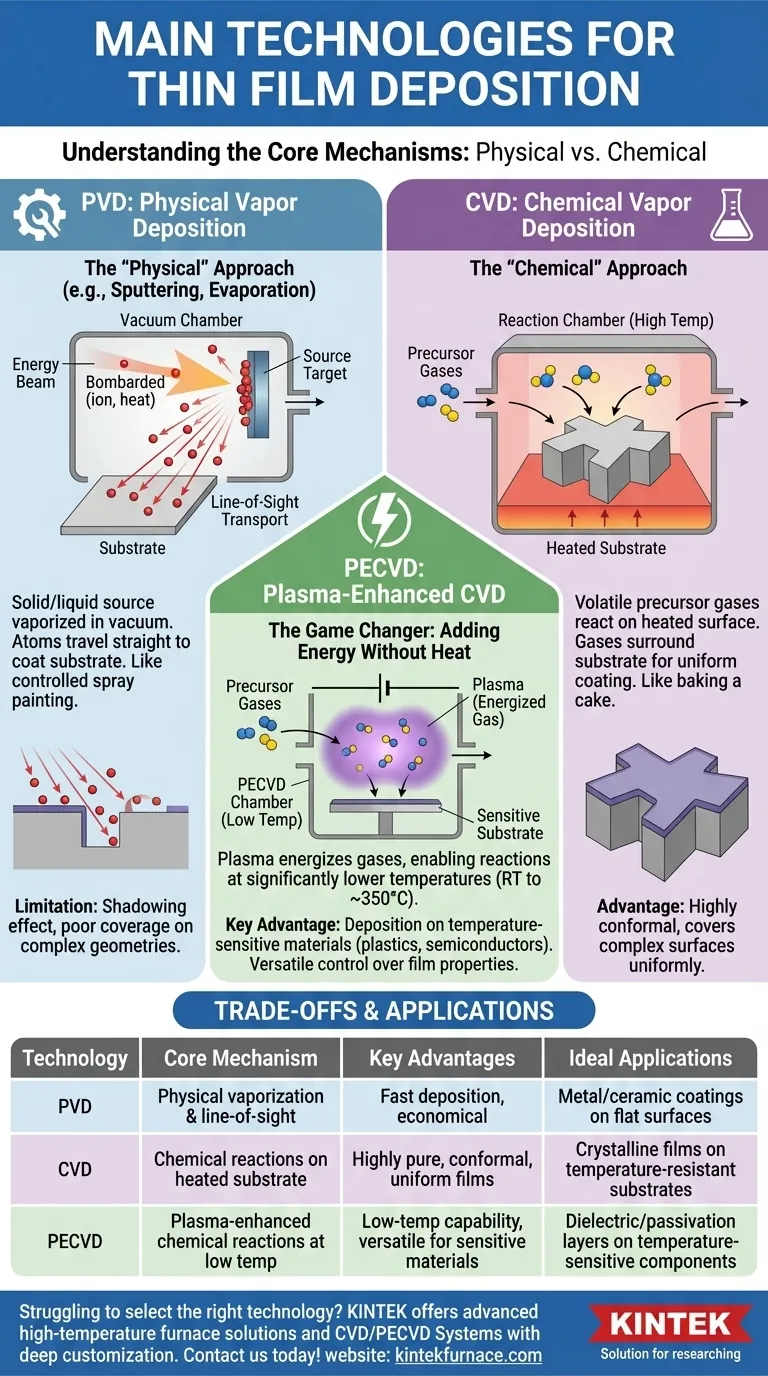

Два столпа осаждения: PVD против CVD

Понимание фундаментальной разницы между физическим и химическим осаждением — это первый шаг к выбору правильной технологии. Они формируют пленки принципиально разными способами.

Физическое осаждение из паровой фазы (PVD): «Физический» подход

PVD включает набор методов вакуумного осаждения, при которых твердый или жидкий исходный материал испаряется в вакуумной среде, а затем переносится атом за атомом на подложку.

Представьте это как высококонтролируемую форму напыления. В исходную «мишень» бомбардируют энергией (например, ионным пучком при распылении) или нагревают (при испарении), что выбрасывает атомы, которые движутся по прямой линии, пока не ударятся о подложку и не сконденсируются в пленку.

Это движение по прямой видимости является определяющей характеристикой PVD.

Химическое осаждение из паровой фазы (CVD): «Химический» подход

CVD включает подачу одного или нескольких летучих газов-предшественников в реакционную камеру. Эти газы разлагаются или вступают в реакцию на поверхности нагретой подложки с образованием желаемой твердой пленки.

Этот процесс больше похож на выпечку. Ингредиенты (газы) смешиваются в духовке (камере), а тепло на поверхности противня (подложки) вызывает их реакцию и образование твердого пирога (тонкой пленки).

Поскольку молекулы газа окружают подложку, CVD известен тем, что производит высоко конформные покрытия, которые равномерно покрывают сложные трехмерные поверхности.

Изменитель правил игры: Плазменно-усиленное CVD (PECVD)

Традиционный CVD часто требует очень высоких температур (сотни или даже более 1000°C) для проведения необходимых химических реакций. PECVD был разработан для преодоления этого критического ограничения.

Как работает PECVD: Добавление энергии без тепла

PECVD использует электрическое поле для создания плазмы (возбужденного газа) в реакционной камере.

Эта плазма передает энергию молекулам газа-предшественника, позволяя им вступать в реакцию и образовывать пленку при значительно более низких температурах — часто от комнатной температуры до примерно 350°C.

Ключевые преимущества PECVD

Эта низкотемпературная способность делает PECVD исключительно универсальным. Она позволяет наносить высококачественные пленки на подложки, которые не выдерживают нагрева традиционного CVD, такие как пластик, некоторые полупроводники и полностью собранные устройства.

В результате PECVD обеспечивает превосходный контроль над свойствами материала, такими как показатель преломления, напряжение пленки и твердость, при сохранении хорошей однородности и покрытия стенок.

Понимание компромиссов: какой процесс для какой цели?

Не существует единственной лучшей технологии; каждая из них имеет присущие ей сильные и слабые стороны, которые делают ее подходящей для различных применений.

PVD: Скорость против Покрытия

PVD часто предпочтительнее для нанесения металлов и других простых соединений на относительно плоские поверхности. Его основным недостатком является «эффект затенения», вызванный его природой с прямой видимостью, что приводит к плохому покрытию в канавках или на сложных геометрических формах.

CVD: Качество против Температуры

Традиционный CVD — это золотой стандарт для создания чрезвычайно чистых, плотных и высокооднородных кристаллических пленок. Его главный недостаток — высокая температура процесса, которая ограничивает типы подложек, на которых его можно использовать.

PECVD: Универсальность против Сложности

PECVD решает проблему температуры CVD, позволяя наносить высококачественные, конформные пленки на чувствительные подложки. Однако плазменный процесс иногда может вносить водород или другие примеси в пленку и может быть более сложным в управлении, чем PVD или термический CVD.

Принятие правильного решения для вашего применения

Ваше окончательное решение должно основываться на вашей основной цели для тонкой пленки.

- Если ваш основной фокус — нанесение простого металлического или керамического покрытия на плоскую поверхность: PVD часто является наиболее прямым, экономичным и быстрым выбором.

- Если ваш основной фокус — выращивание высокочистой кристаллической пленки на термостойкой подложке: Традиционный CVD обеспечивает непревзойденное качество пленки и конформность.

- Если ваш основной фокус — нанесение высококачественного конформного диэлектрического или пассивирующего слоя на компоненты, чувствительные к температуре: PECVD обеспечивает наилучшее сочетание производительности и гибкости процесса.

Понимание основного механизма — физической транспортировки против химической реакции — является ключом к навигации по этим технологиям и выбору оптимального пути для вашего проекта.

Сводная таблица:

| Технология | Основной механизм | Ключевые преимущества | Идеальные области применения |

|---|---|---|---|

| PVD | Физическое испарение и транспортировка по прямой видимости | Быстрое осаждение, экономичность для плоских поверхностей | Металлические/керамические покрытия на плоских подложках |

| CVD | Химические реакции на нагретой подложке | Высокочистые, конформные, однородные пленки | Кристаллические пленки на термостойких подложках |

| PECVD | Химические реакции, усиленные плазмой, при низких температурах | Низкотемпературная способность, универсальность для чувствительных материалов | Диэлектрические/пассивирующие слои на компонентах, чувствительных к температуре |

Испытываете трудности с выбором подходящей технологии нанесения тонких пленок для вашей лаборатории? В KINTEK мы используем исключительные исследования и разработки и собственное производство, чтобы предоставить передовые высокотемпературные печные решения, адаптированные к вашим потребностям. Наша линейка продуктов — включая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD — дополняется сильными возможностями глубокой кастомизации для точного соответствия вашим уникальным экспериментальным требованиям. Свяжитесь с нами сегодня, чтобы улучшить ваши процессы нанесения покрытий и добиться превосходных результатов!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

Люди также спрашивают

- Какова роль PECVD в оптических покрытиях? Важно для низкотемпературного, высокоточного нанесения пленок

- Каковы основные компоненты системы PECVD? Откройте для себя низкотемпературное осаждение тонких пленок

- Что такое PECVD и чем он отличается от традиционного CVD? Раскройте секрет нанесения тонких пленок при низких температурах

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок

- Что такое применение химического осаждения из газовой фазы, усиленного плазмой? Создание высокоэффективных тонких пленок при более низких температурах