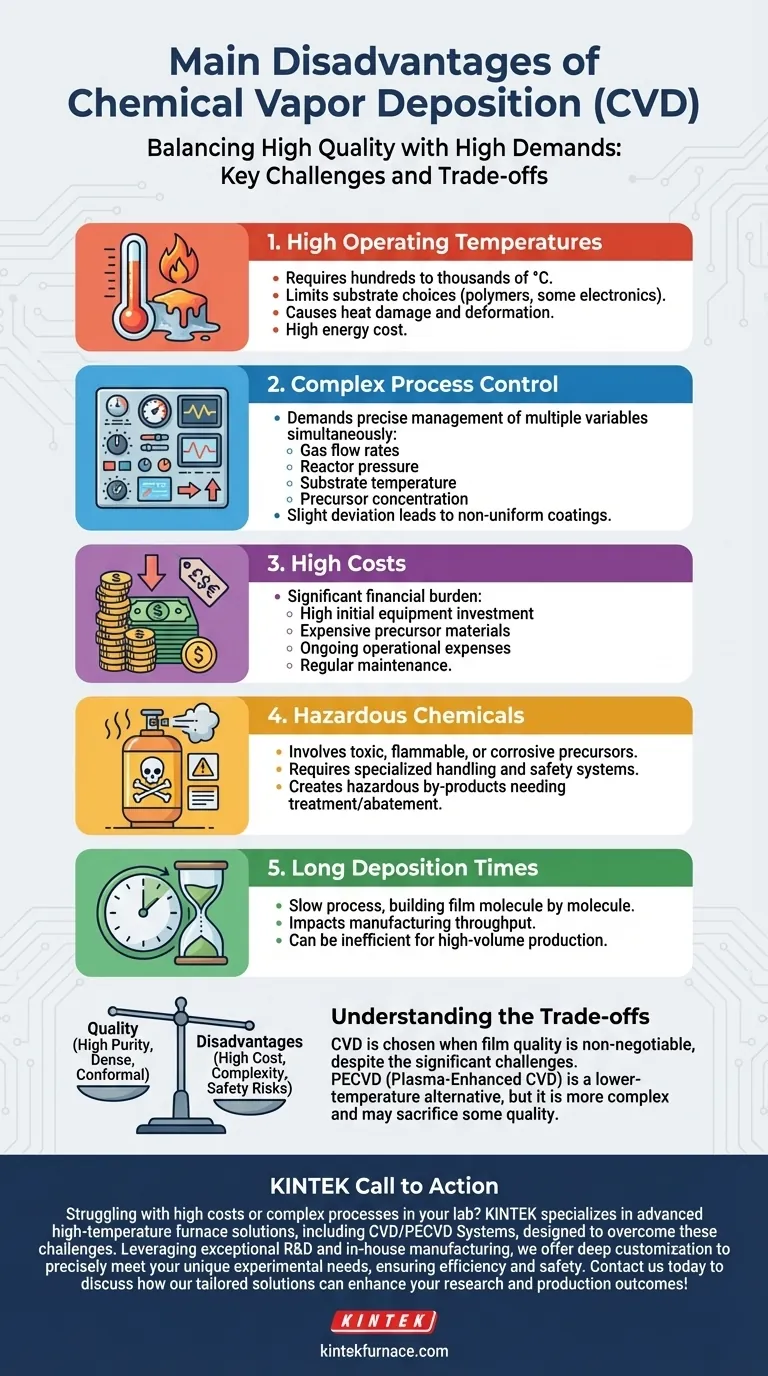

Короче говоря, основные недостатки химического осаждения из паровой фазы (CVD) — это высокая рабочая температура, значительные затраты на оборудование и материалы, сложные требования к управлению процессом и использование опасных химических веществ. Эти факторы в совокупности делают CVD мощной, но требовательной техникой, которая не подходит для всех применений, особенно тех, которые связаны с чувствительными к температуре материалами или ограниченным бюджетом.

Хотя химическое осаждение из паровой фазы известно производством исключительно высококачественных, плотных тонких пленок, его фундаментальная зависимость от высокоэнергетических химических реакций создает значительные компромиссы. Основная проблема CVD заключается в управлении сложностью процесса, рисками для безопасности и существенными затратами, которые часто ограничивают его практическое применение.

Эксплуатационные и технологические проблемы

Теоретическая элегантность CVD — преобразование газа в идеальный твердый слой — скрывает его практическую сложность. Успешное выполнение процесса требует преодоления значительных эксплуатационных препятствий.

Высокие рабочие температуры

Наиболее часто упоминаемым недостатком является высокая температура, необходимая для запуска химических реакций. Традиционные процессы термического CVD часто работают при температуре в несколько сотен или даже свыше тысячи градусов Цельсия.

Этот нагрев — не просто затраты энергии; он сильно ограничивает выбор подложек. Многие полимеры, определенные виды стекла или предварительно обработанные полупроводниковые пластины не выдерживают таких температур без повреждения, деформации или разрушения.

Сложное управление процессом

Достижение однородного, высококачественного покрытия — это не простая задача «установил и забыл». Это требует точного одновременного контроля множества переменных.

К ним относятся скорость потока газа, давление в реакторе, температура подложки и концентрация прекурсоров. Небольшое отклонение в любой из них может испортить осаждение, что приведет к неравномерной толщине, плохому сцеплению или нежелательным свойствам пленки. Эта сложность требует изощренных и дорогих систем управления.

Длительное время осаждения

По сравнению с некоторыми методами физического осаждения, CVD может быть относительно медленным процессом. Наращивание пленки требуемой толщины, молекула за молекулой, может занять значительное время, что влияет на пропускную способность в производственной среде.

Материальные и экологические ограничения

«Химический» аспект CVD вносит свои собственные проблемы, связанные с используемыми материалами и образующимися побочными продуктами.

Опасные прекурсоры и побочные продукты

Газы-прекурсоры, используемые в CVD, часто бывают токсичными, легковоспламеняющимися или коррозионными. Это требует специализированных систем хранения, обращения и подачи, что увеличивает как стоимость, так и эксплуатационный риск.

Кроме того, химические реакции редко бывают на 100% эффективными. Выхлопной поток содержит непрореагировавшие прекурсоры и токсичные химические побочные продукты, которые должны быть уловлены и обработаны перед выбросом. Этот процесс «очистки» добавляет еще один уровень сложности и затрат.

Высокая стоимость прекурсоров

Высокочистые газы, необходимые для CVD, могут быть чрезвычайно дорогими. Для процессов, включающих редкие или высокоочищенные элементы, стоимость прекурсоров может стать доминирующим фактором в общей стоимости конечного продукта.

Понимание компромиссов: Стоимость против качества

Решение об использовании CVD — это классический инженерный компромисс. Вы должны взвесить его существенные недостатки против его основного, неоспоримого преимущества: качества.

Финансовое бремя

Общая стоимость владения системой CVD высока. Сюда входит не только высокая начальная стоимость оборудования для реактора, вакуумных насосов и систем подачи газов, но и текущие эксплуатационные расходы.

Эти повторяющиеся расходы включают дорогие газы-прекурсоры, энергию для нагрева и регулярное техническое обслуживание сложной системы, работающей в суровых химических условиях. Это делает CVD плохо подходящим для мелкомасштабного производства или проектов с ограниченным бюджетом.

Требование к качеству

Несмотря на недостатки, CVD часто выбирают, когда качество пленки не подлежит обсуждению. Он производит покрытия, которые являются высокоплотными, чистыми и конформными, что означает, что они могут равномерно покрывать даже сложные трехмерные формы.

Для требовательных применений в полупроводниках, аэрокосмической технике и передовой оптике превосходная производительность пленки CVD может оправдать высокую стоимость и сложность.

Смягчение температурного ограничения

Для решения критической проблемы высоких температур были разработаны такие варианты, как плазменное химическое осаждение из паровой фазы (PECVD). PECVD использует плазму для подачи энергии для реакции, позволяя осаждению происходить при значительно более низких температурах.

Однако это не идеальное решение. Системы PECVD еще более сложны и дороги, а качество получаемой пленки, хотя и хорошее, не всегда может соответствовать качеству высокотемпературного термического CVD.

Выбор правильного решения для вашего применения

В конечном счете, «недостатки» CVD являются недостатками только по отношению к вашим конкретным целям. Вы должны оценивать их в контексте требований вашего проекта.

- Если ваш основной приоритет — максимально возможное качество пленки, чистота и конформность: Преимущества CVD могут перевесить его высокие затраты и сложность, что делает его лучшим выбором.

- Если ваш проект включает чувствительные к температуре подложки, такие как полимеры или определенная электроника: Вам следует избегать традиционного термического CVD и вместо этого рассмотреть низкотемпературные альтернативы, такие как PECVD, или совершенно другие методы, такие как распыление.

- Если ваши приоритеты — низкая стоимость, высокая пропускная способность и быстрое развитие: Значительные финансовые вложения и технологическая сложность CVD, вероятно, делают его непригодным для ваших нужд.

Выбор правильного метода осаждения требует четкого понимания того, чего вы пытаетесь достичь, и на какие компромиссы вы готовы пойти.

Сводная таблица:

| Недостаток | Ключевое воздействие |

|---|---|

| Высокие рабочие температуры | Ограничивает материалы подложек, риск повреждения чувствительных элементов |

| Высокие затраты | Дорогостоящее оборудование, прекурсоры и техническое обслуживание |

| Сложное управление процессом | Требует точного управления переменными для обеспечения качества |

| Опасные химикаты | Включает токсичные, легковоспламеняющиеся газы, требующие мер безопасности |

| Длительное время осаждения | Снижает пропускную способность в производственных условиях |

Испытываете трудности с высокими затратами или сложными процессами в вашей лаборатории? KINTEK специализируется на передовых высокотемпературных печных решениях, включая системы CVD/PECVD, разработанные для преодоления этих проблем. Используя исключительные возможности НИОКР и собственное производство, мы предлагаем глубокую кастомизацию для точного удовлетворения ваших уникальных экспериментальных потребностей, обеспечивая эффективность и безопасность. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут улучшить ваши исследовательские и производственные результаты!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

Люди также спрашивают

- Каковы основные компоненты системы PECVD? Откройте для себя низкотемпературное осаждение тонких пленок

- Какие газы используются в системе PECVD? Оптимизируйте нанесение тонких пленок с помощью точного выбора газов

- Что такое применение химического осаждения из газовой фазы, усиленного плазмой? Создание высокоэффективных тонких пленок при более низких температурах

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок

- Как работает плазменное осаждение из паровой фазы? Низкотемпературное решение для передовых покрытий