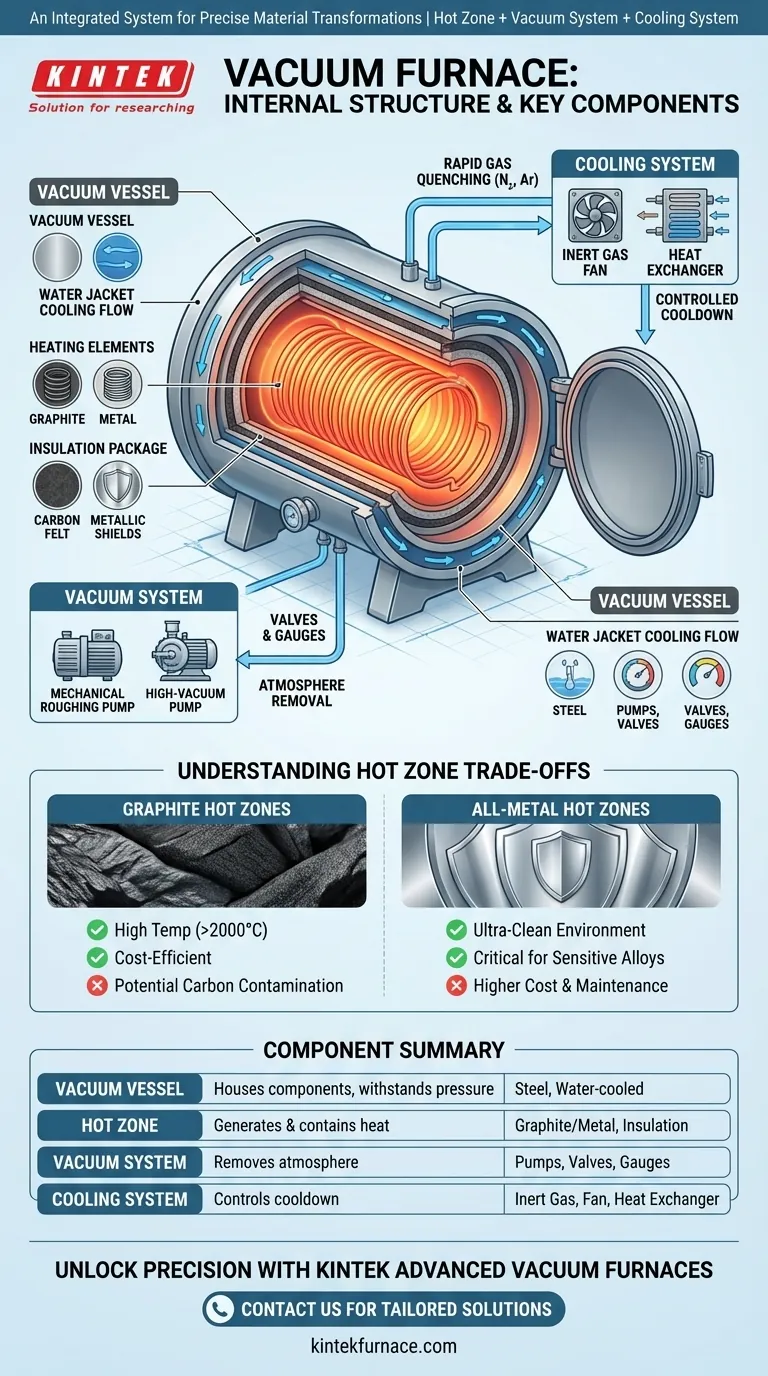

По своей сути, вакуумная печь представляет собой интегрированную систему, состоящую из трех основных внутренних компонентов: Горячей зоны для генерации и удержания тепла, Вакуумной системы для удаления атмосферы и Системы охлаждения для контроля заключительной стадии процесса. Эти компоненты размещены внутри герметичной вакуумной камеры и управляются сложной системой контроля для достижения точных преобразований материалов в среде, свободной от загрязнений.

Вакуумная печь — это не просто коробка, которая нагревается. Это строго контролируемая среда, где удаление воздуха так же важно, как и применение тепла, а внутренние компоненты спроектированы для совместной работы, управляя температурой, атмосферой и охлаждением с исключительной точностью.

Основа: Вакуумная камера

Вся внутренняя структура размещена внутри вакуумной камеры, или корпуса печи. Это гораздо больше, чем простой контейнер; это критически важный инженерный компонент.

Корпус и дверь

Корпус представляет собой герметичную камеру, обычно изготовленную из высокопрочной стальной плиты. Она спроектирована так, чтобы выдерживать огромное внешнее атмосферное давление при создании глубокого вакуума внутри.

Большинство современных корпусов печей имеют двухстенную конструкцию с "водяной рубашкой". Это означает, что охлаждающая вода постоянно циркулирует внутри стенок корпуса, поддерживая его безопасную температуру и защищая от интенсивного лучистого тепла, исходящего от горячей зоны.

Сердце печи: Горячая зона

"Горячая зона" — это рабочее ядро, где происходит фактический нагрев заготовки. Ее конструкция и материалы определяют производительность печи, температурные возможности и пригодность для различных применений.

Нагревательные элементы

Это компоненты, генерирующие тепловую энергию. Они обычно расположены так, чтобы обеспечить равномерный нагрев заготовки на 360 градусов.

Обычные материалы включают высокочистый графит, молибден или специализированные керамические композиты. Выбор материала зависит от максимальной требуемой температуры и химической совместимости с обрабатываемыми материалами.

Теплоизоляционный пакет

Нагревательные элементы окружены многослойным теплоизоляционным пакетом. Его задача — отражать лучистое тепло обратно в рабочую зону и предотвращать его попадание на вакуумную камеру и ее повреждение.

Изоляция обычно изготавливается из высококачественного углеродного войлока и гибкой графитовой бумаги в графитовых горячих зонах, или из слоев металлических листов (таких как молибден и нержавеющая сталь) в цельнометаллических горячих зонах.

Создание пустоты: Система вакуумной откачки

Эта система отвечает за откачку воздуха и других газов из камеры для создания необходимой технологической среды. Это не один насос, а "насосная система".

Насосная система

Достижение глубокого вакуума требует многостадийного процесса. Обычно он начинается с механического "форвакуумного" насоса для удаления основной массы воздуха, за которым следует "высоковакуумный" насос (например, диффузионный или турбомолекулярный) для достижения окончательной среды низкого давления.

Клапаны и манометры

Серия вакуумных клапанов используется для изоляции камеры от насосов и контроля процесса откачки. Прецизионные вакуумные манометры являются важными датчиками, которые постоянно измеряют давление внутри печи, передавая эти данные в систему управления.

Контролируемое охлаждение: Система охлаждения

Быстрое и контролируемое охлаждение, или "закалка", так же важно, как и нагрев, для достижения желаемых свойств материала.

Система газовой закалки

После завершения цикла нагрева камера заполняется инертным газом высокой чистоты, таким как азот или аргон. Мощный вентилятор циркулирует этот газ с высокой скоростью через горячую зону, отводя тепло от заготовки.

Специализированные охлаждающие сопла часто стратегически расположены внутри горячей зоны для направления потока газа для максимальной равномерности охлаждения. Тепло затем отводится от газа через внутренний теплообменник, подключенный к системе водоснабжения.

Понимание компромиссов: Материалы горячей зоны

Выбор между графитовой горячей зоной и цельнометаллической горячей зоной является одним из наиболее важных решений при проектировании печи, имеющим прямое влияние на производительность и стоимость.

Графитовые горячие зоны

Графит — отличный и прочный материал для нагревательных элементов и изоляции. Он относительно недорог и может работать при очень высоких температурах, часто превышающих 2000°C.

Основным недостатком является потенциал углеродного загрязнения. Высокотемпературная вакуумная среда может привести к переносу микроскопических частиц углерода на заготовку, что недопустимо для некоторых чувствительных сплавов.

Цельнометаллические горячие зоны

В этих горячих зонах используются тугоплавкие металлы, такие как молибден или вольфрам, как для нагревательных элементов, так и для тепловых экранов. Они обеспечивают исключительно чистую среду обработки, что критически важно для медицинских, аэрокосмических и ядерных применений.

Компромиссом является более высокая стоимость и, как правило, более низкая максимальная рабочая температура по сравнению с графитовыми конструкциями. Металлические экраны также со временем могут стать хрупкими и потребовать большего обслуживания.

Правильный выбор для вашего процесса

Понимание функции каждого внутреннего компонента позволяет выбрать правильное оборудование для вашей конкретной металлургической цели.

- Если ваша основная задача — высокотемпературная обработка (>1300°C) и экономичность: Печь с графитовой горячей зоной часто является лучшим выбором.

- Если ваша основная задача — обработка чувствительных сплавов или обеспечение максимальной чистоты: Цельнометаллическая горячая зона критически важна для предотвращения углеродного загрязнения и обеспечения чистоты продукта.

- Если ваша основная задача — быстрая закалка и повторяемость процесса: Конструкция системы газового охлаждения и сложность системы управления являются вашими наиболее важными соображениями.

Рассматривая печь как интегрированную систему, вы сможете лучше контролировать свой процесс и достигать превосходных результатов.

Таблица-сводка:

| Компонент | Ключевая функция | Общие материалы/особенности |

|---|---|---|

| Вакуумная камера | Размещает внутренние компоненты, выдерживает давление | Высокопрочная сталь, двухстенная с водяным охлаждением |

| Горячая зона | Генерирует и удерживает тепло для заготовки | Графит, молибден, керамические композиты, теплоизоляционные пакеты |

| Вакуумная система | Удаляет атмосферу для создания вакуума | Механический форвакуумный насос, высоковакуумный насос, клапаны, манометры |

| Система охлаждения | Контролирует охлаждение с помощью газовой закалки | Инертный газ (например, азот), вентилятор, теплообменник, сопла |

Раскройте точность в вашей лаборатории с помощью усовершенствованных вакуумных печей KINTEK

Вы стремитесь к преобразованиям материалов без загрязнений и превосходным результатам термообработки? KINTEK использует исключительные исследования и разработки, а также собственное производство, чтобы предоставить различным лабораториям индивидуальные решения для высокотемпературных печей. Наша продуктовая линейка включает муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, все они поддерживаются широкими возможностями глубокой настройки для удовлетворения ваших уникальных экспериментальных потребностей.

Независимо от того, требуется ли вам высокотемпературная эффективность с графитовыми горячими зонами или сверхчистая обработка с цельнометаллическими конструкциями, мы обеспечиваем надежную производительность и быструю закалку для применения в аэрокосмической, медицинской и других областях. Не позволяйте ограничениям оборудования сдерживать ваши исследования — свяжитесь с нами сегодня, чтобы обсудить, как наши вакуумные печи могут улучшить ваш процесс и стимулировать инновации!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки молибдена

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность