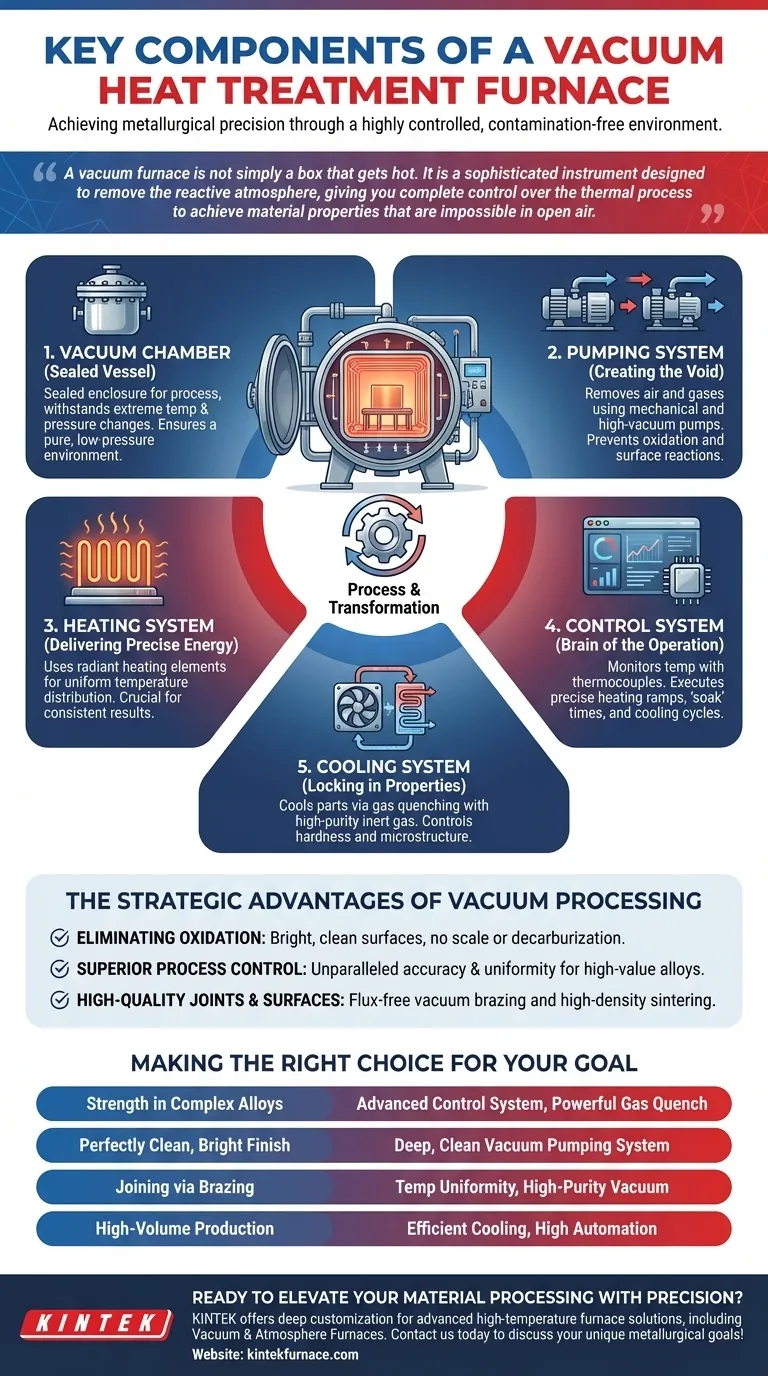

В основе любой печи для вакуумной термообработки лежат пять основных систем, работающих согласованно для достижения металлургической точности. Основными компонентами являются вакуумная камера, система нагрева, система контроля температуры, система вакуумного насоса и система охлаждения. Вместе они создают строго контролируемую среду без загрязнений для изменения свойств металлов и сплавов.

Вакуумная печь — это не просто ящик, который нагревается. Это сложный прибор, предназначенный для удаления реактивной атмосферы, что дает вам полный контроль над термическим процессом для достижения таких свойств материала, которые невозможны на открытом воздухе.

Как основные компоненты создают контролируемую среду

Функция вакуумной печи возникает из бесшовной интеграции ее основных систем. Каждый компонент играет определенную роль в создании вакуума, применении тепла и контроле конечных свойств обрабатываемой детали.

Вакуумная камера: Герметичный сосуд

Вакуумная камера — это физический корпус, в котором происходит весь процесс термообработки. Она спроектирована так, чтобы выдерживать экстремальные перепады температур и огромное внешнее давление, когда внутри создается глубокий вакуум. Целостность этой камеры — первый шаг к обеспечению чистой среды с низким давлением.

Система насосов: Создание пустоты

Эта система отвечает за удаление воздуха и других газов из камеры. Обычно она состоит из ряда насосов, начиная с механического «форвакуумного» насоса для удаления основного объема воздуха, за которым следует высоковакуумный насос (например, диффузионный или турбомолекулярный насос) для достижения требуемого состояния низкого давления. Качество вакуума предотвращает окисление и другие поверхностные реакции.

Система нагрева: Подача точной энергии

Внутри камеры нагревательные элементы (часто изготовленные из графита или тугоплавких металлов, таких как молибден) генерируют необходимое технологическое тепло. В вакууме тепло передается преимущественно путем излучения, что обеспечивает чрезвычайно равномерное распределение температуры по всей детали. Эта однородность критически важна для получения стабильных результатов и предотвращения внутренних напряжений.

Система управления: Мозг операции

Система контроля температуры является нервным центром печи. Она использует термопары для мониторинга температуры заготовки и выполняет предварительно запрограммированный цикл: нарастание температуры, время «выдержки» при определенных температурах и контролируемое охлаждение. Эта высокая степень электромеханической интеграции гарантирует идеальную повторяемость сложных металлургических процессов, таких как отжиг, закалка или пайка.

Система охлаждения: Фиксация свойств материала

После завершения цикла нагрева деталь необходимо охладить с определенной скоростью, чтобы достичь желаемой твердости и микроструктуры. Система охлаждения делает это путем повторного заполнения камеры инертным газом высокой чистоты (например, азотом или аргоном) и его циркуляции с помощью мощного вентилятора через теплообменник. Этот процесс часто называют газовым закаливанием.

Стратегические преимущества вакуумной обработки

Понимание компонентов показывает, почему вакуумная термообработка превосходит по многим требовательным применениям. Преимущества являются прямым результатом совместной работы систем.

Устранение окисления и науглероживания

Самое большое преимущество — полное устранение поверхностных реакций. Удаляя кислород, система насосов гарантирует, что детали выходят из печи с яркой, чистой поверхностью, свободной от окалины или потери углерода (науглероживания), что часто встречается в обычных печах.

Достижение превосходного контроля процесса

Сочетание лучистого нагрева и сложной системы управления обеспечивает беспрецедентную точность и однородность температуры. Эта точность необходима для обработки чувствительных, дорогостоящих сплавов, используемых в таких отраслях, как аэрокосмическая и медицинская, где свойства материала должны соответствовать строгим стандартам.

Обеспечение высококачественных соединений и поверхностей

Для таких процессов, как вакуумная пайка, чистая среда позволяет присадочному металлу свободно течь без использования коррозионных флюсов, что приводит к получению более прочных и чистых соединений. При спекании вакуум способствует сцеплению частиц порошкового металла, что приводит к получению компонентов с высокой плотностью и минимальной пористостью.

Сделайте правильный выбор для вашей цели

Возможности вакуумной печи напрямую связаны с конкретными производственными результатами. Ваша конечная цель должна определять, каким возможностям компонентов вы отдадите приоритет.

- Если ваш основной фокус — прочность в сложных сплавах: Отдайте предпочтение печи с усовершенствованной системой управления для точного выполнения цикла и мощной системой газового закаливания для достижения определенной твердости.

- Если ваш основной фокус — идеально чистая, яркая отделка: Убедитесь, что система вакуумного насоса может обеспечить глубокий и чистый вакуум, чтобы исключить любую возможность поверхностного окисления.

- Если ваш основной фокус — соединение разнородных материалов с помощью пайки: Наиболее критичным фактором является способность печи поддерживать однородность температуры и вакуум высокой чистоты.

- Если ваш основной фокус — крупносерийное производство: Эффективная система охлаждения и высокая степень автоматизации являются ключом к минимизации времени цикла и максимизации пропускной способности.

Освоив среду внутри печи, вы получаете полный контроль над конечными свойствами вашего материала.

Сводная таблица:

| Компонент | Ключевая функция |

|---|---|

| Вакуумная камера | Герметичный корпус для процесса, выдерживает экстремальные условия |

| Система насосов | Удаляет воздух и газы для создания среды низкого давления |

| Система нагрева | Использует излучение для равномерного распределения тепла |

| Система управления | Мониторит и выполняет точные температурные циклы |

| Система охлаждения | Охлаждает детали путем газового закаливания для фиксации свойств |

Готовы поднять обработку материалов на новый уровень с помощью точности? В KINTEK мы используем исключительные возможности НИОКР и собственное производство для предоставления передовых высокотемпературных печных решений, включая вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD. Наша широкая возможность глубокой кастомизации гарантирует, что мы удовлетворяем ваши уникальные экспериментальные потребности для достижения превосходных результатов в аэрокосмической, медицинской и других требовательных отраслях. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные вакуумные печи могут повысить эффективность вашей лаборатории и помочь достичь ваших конкретных металлургических целей!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия