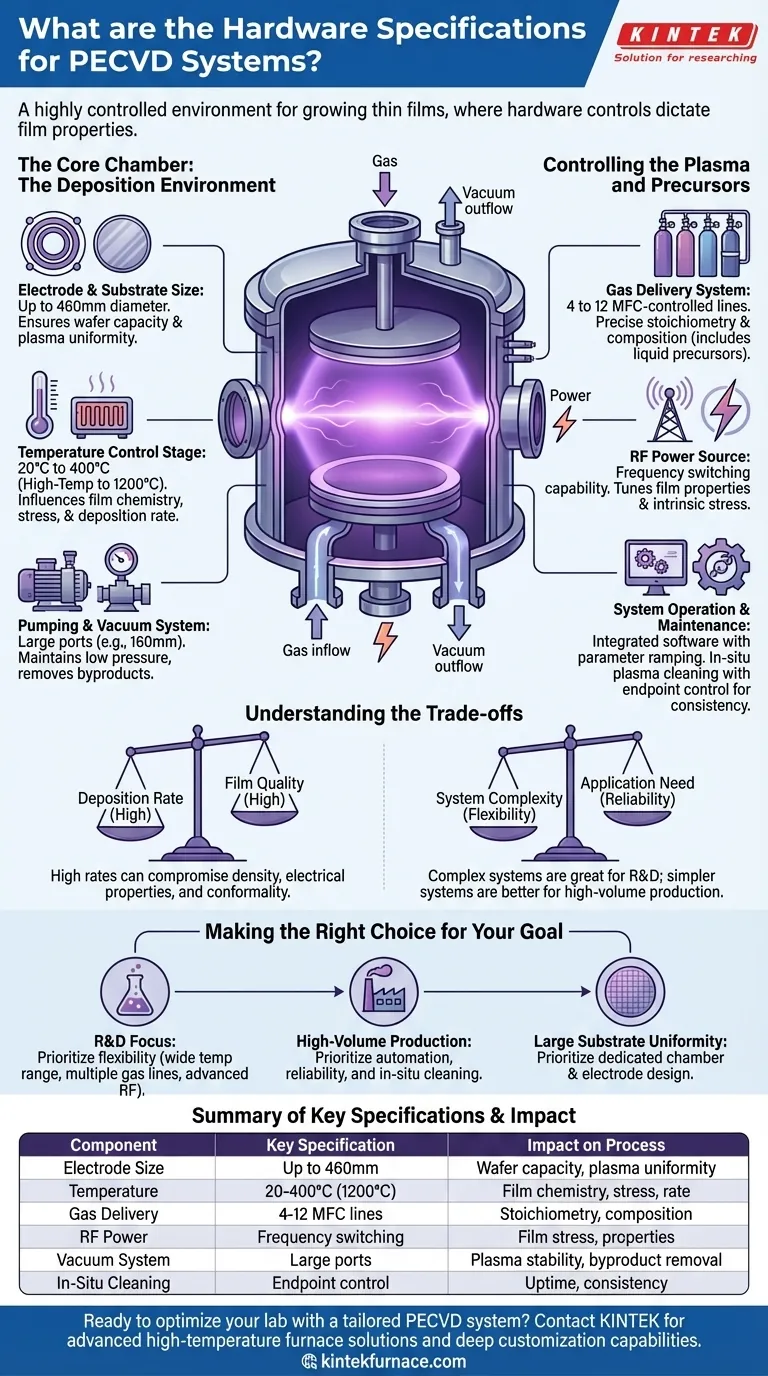

По своей сути, установка PECVD представляет собой среду с высокой степенью контроля для роста тонких пленок. Ее аппаратные характеристики сосредоточены вокруг вакуумной камеры, источника радиочастотного (РЧ) питания для создания плазмы, системы подачи газа для исходных химических веществ и нагреваемого стола для удержания подложки. Ключевые характеристики включают размеры электродов в диапазоне от 240 мм до 460 мм, контроль температуры подложки от 20°C до более 400°C и точную подачу газа через 4–12 линий с массовым расходомером (MFC).

Конкретные аппаратные характеристики установки PECVD — это не просто перечень функций; это набор элементов управления. Истинная ценность заключается в понимании того, как эти компоненты работают вместе для манипулирования плазменной средой и, в конечном итоге, диктуют конечные свойства нанесенной пленки.

Основная реакционная камера: Среда нанесения

Процессная камера — это место, где происходит химическая реакция. Ее конструкция и компоненты являются основой возможностей системы, напрямую влияя на производительность по пластинам, температурное однородность и качество пленки.

Размер электрода и подложки

Размер электродов и стола для подложки определяет максимальный размер пластины, с которым может работать система. Стандартные характеристики рассчитаны на подложки диаметром до 460 мм.

Большие электроды необходимы для обеспечения равномерного распределения плазмы по всей подложке, что критически важно для однородной толщины и свойств пленки по всей пластине.

Стадия контроля температуры

Держатель подложки, или стол, активно нагревается. Стандартный температурный диапазон обычно составляет от 20°C до 400°C, при этом доступны высокотемпературные варианты, способные достигать 1200°C.

Температура является основным рычагом управления химией пленки, скоростью осаждения и внутренним напряжением. Возможность точного контроля и изменения этой температуры является ключевой аппаратной функцией.

Вакуумная система и откачка

Для снижения давления в камере требуется надежная вакуумная система, часто подключаемая через большое отверстие (например, 160 мм). Эта среда низкого давления необходима для зажигания и поддержания плазмы.

Она также служит для эффективного удаления побочных продуктов реакции, предотвращая загрязнение и обеспечивая чистый процесс осаждения.

Управление плазмой и прекурсорами

Качество пленки PECVD определяется точным контролем двух ее основных входных параметров: исходных химических веществ (прекурсоров) и энергии плазмы, которая их расщепляет.

Система подачи газа

Газы-прекурсоры, легирующие добавки и газы для очистки подаются в камеру через газовый блок. Эти системы обычно имеют 4, 8 или 12 отдельных газовых линий.

Каждая линия управляется массовым расходомером (MFC) — важнейшим компонентом, который обеспечивает точную и повторяемую скорость потока газа, что напрямую приводит к контролю над стехиометрией и составом пленки. Это включает работу как со стандартными газами, так и с парами из жидких прекурсоров.

Источник радиочастотной (РЧ) мощности

РЧ-генератор обеспечивает энергию, необходимую для диссоциации газов-прекурсоров и создания плазмы. Ключевой особенностью является возможность использования разных частот или переключения между ними.

Это РЧ-переключение является мощным инструментом для точной настройки процесса. Оно позволяет напрямую изменять и контролировать свойства нанесенной пленки, в первую очередь ее внутреннее напряжение.

Эксплуатация и техническое обслуживание системы

Современные установки PECVD разработаны с учетом повторяемости и простоты использования, включая программные и аппаратные функции, которые оптимизируют как процесс нанесения, так и плановое техническое обслуживание.

Системы управления и программное обеспечение

Управление обычно осуществляется через интегрированный компьютер с сенсорным экраном. Это позволяет операторам с высокой точностью выполнять предварительно запрограммированные рецепты.

Передовое программное обеспечение для пошагового изменения параметров (ramping) позволяет постепенно изменять условия процесса, такие как температура или расход газа во время цикла, что критически важно для создания сложных многослойных структур или градиентных интерфейсов.

Плазменная очистка in-situ

С течением времени осаждение происходит на всех внутренних поверхностях камеры, а не только на пластине. Для обеспечения согласованности от цикла к циклу камеру необходимо регулярно очищать.

Системы высокого класса оснащены плазменной очисткой in-situ, которая использует плазму реактивного газа (например, NF₃ или SF₆) для травления нежелательных отложений без нарушения вакуума. Наличие контроля конечной точки (endpoint control) автоматически останавливает процесс очистки после того, как камера очищена, предотвращая повреждения и максимизируя время работы.

Понимание компромиссов

Выбор установки PECVD включает в себя балансирование конкурирующих приоритетов. «Лучшее» оборудование полностью зависит от предполагаемого применения.

Скорость осаждения против качества пленки

«Высокая скорость осаждения» часто рекламируется как ключевое преимущество. Этого обычно достигают за счет более высокой мощности, более высокого давления или более высокой скорости потока прекурсоров.

Однако высокая скорость может быть достигнута за счет качества пленки. Быстрое осаждение может привести к более низкой плотности пленки, более высокому содержанию водорода, худшим электрическим свойствам и менее конформному покрытию уступов. Получение высококачественных пленок часто требует более медленного и контролируемого процесса.

Сложность системы против потребности применения

Система с 12 газовыми линиями, двухчастотным РЧ и температурным диапазоном до 1200°C предлагает невероятную гибкость для исследований и разработок.

Однако эта сложность приводит к значительному увеличению затрат и накладных расходов на обслуживание. Для специализированного производственного процесса, выполняющего одну и ту же пленку многократно, более простая и надежная система с меньшим количеством переменных часто является более надежным и экономически эффективным выбором.

Принятие правильного решения для вашей цели

Ваши аппаратные требования должны определяться свойствами пленки, которую вам необходимо создать.

- Если ваш основной фокус — исследования и разработки: Приоритетом является гибкость. Необходима система с широким температурным диапазоном, несколькими газовыми линиями и расширенным РЧ-управлением для настройки напряжений.

- Если ваш основной фокус — крупносерийное производство: Приоритетом являются автоматизация, надежность и низкая стоимость владения. Критически важны такие функции, как надежная очистка in-situ с контролем конечной точки и стабильные, упрощенные средства управления процессом.

- Если ваш основной фокус — нанесение высокооднородных пленок на большие подложки: Приоритетом является конструкция камеры и электродов, специально разработанная для вашего размера пластины, чтобы обеспечить превосходную однородность плазмы и температуры.

В конечном счете, аппаратные характеристики — это инструменты, которые вы используете для определения процесса и достижения желаемого результата для вашего материала.

Сводная таблица:

| Компонент | Ключевая спецификация | Влияние на процесс |

|---|---|---|

| Размер электрода | Диаметр до 460 мм | Определяет емкость по пластинам и однородность плазмы |

| Контроль температуры | От 20°C до 400°C (до 1200°C) | Влияет на химию пленки, напряжение и скорость осаждения |

| Подача газа | 4–12 линий с управлением MFC | Обеспечивает точный контроль стехиометрии и состава |

| Источник РЧ-питания | Возможность переключения частот | Позволяет настраивать напряжение и свойства пленки |

| Вакуумная система | Большие порты (например, 160 мм) | Поддерживает стабильность плазмы и удаляет побочные продукты |

| Очистка In-Situ | Плазменная очистка с контролем конечной точки | Повышает время работы и согласованность циклов |

Готовы оптимизировать свою лабораторию с помощью индивидуальной системы PECVD? В KINTEK мы используем исключительные возможности НИОКР и собственное производство для предоставления передовых решений для высокотемпературных печей, включая системы CVD/PECVD. Наши глубокие возможности по индивидуальной настройке гарантируют точное удовлетворение ваших уникальных экспериментальных требований — повышая эффективность и надежность. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может улучшить ваши процессы нанесения тонких пленок!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Печь с разделенной камерой CVD трубки с вакуумной станцией CVD машины

Люди также спрашивают

- Как PECVD способствует производству полупроводников? Обеспечение нанесения пленок высокого качества при низких температурах

- Что такое плазменно-осажденный нитрид кремния и каковы его свойства? Откройте для себя его роль в эффективности солнечных элементов

- Каковы преимущества использования ХОН? Получение высокочистых, конформных тонких пленок для ваших применений

- Каковы недостатки ХОП по сравнению с ЛЧХОП? Ключевые ограничения для вашей лаборатории

- Как осаждается диоксид кремния из тетраэтилортосиликата (ТЭОС) в PECVD? Достижение низкотемпературных высококачественных пленок SiO2