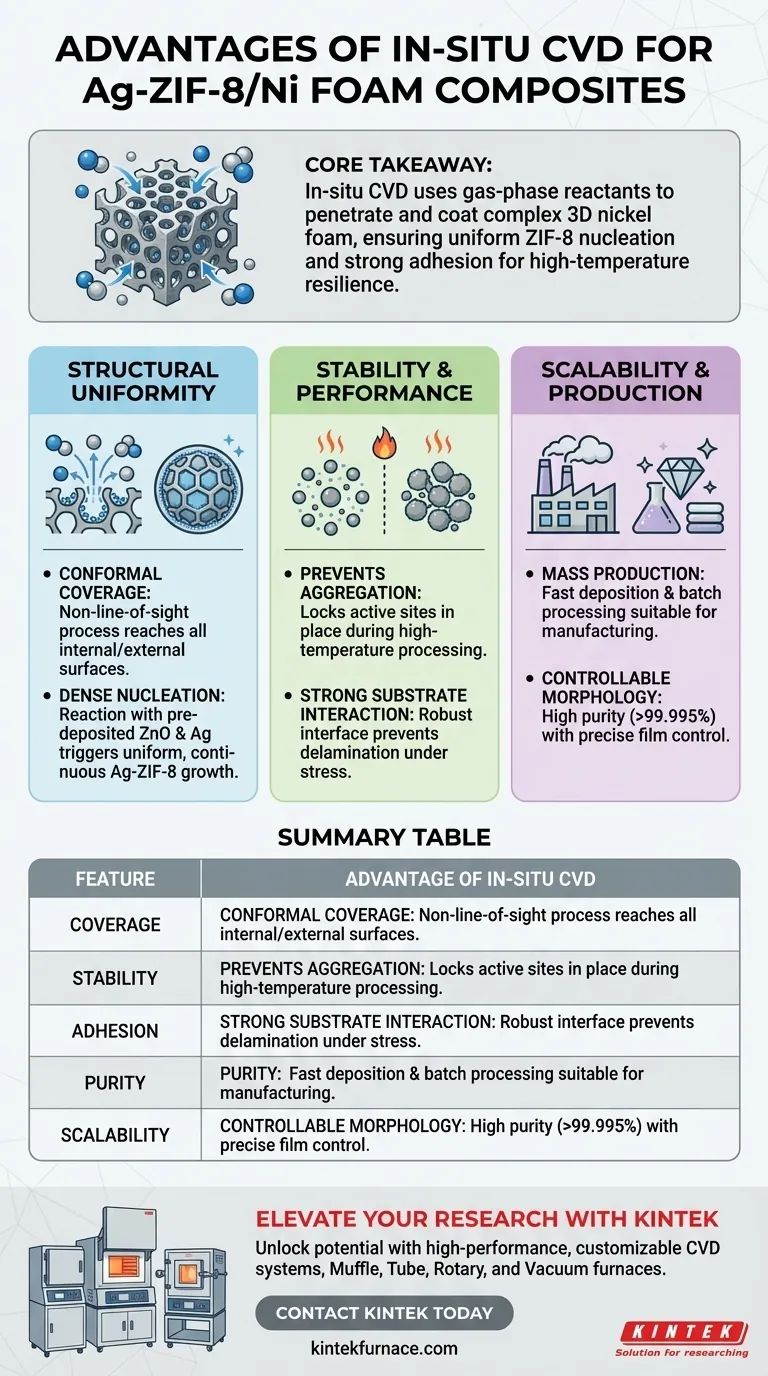

Основным преимуществом метода in-situ химического осаждения из газовой фазы (CVD) для получения композитов Ag-ZIF-8/Ni на никелевой пене является создание однородного, прочно сцепленного покрытия, устойчивого к деградации. Путем прямой реакции паров 2-метилимидазола со слоем оксида цинка (ZnO), легированного серебром, на пене, этот метод обеспечивает плотную нуклеацию ZIF-8, предотвращая агрегацию активных центров при высоких температурах.

Ключевой вывод Покрытие сложных трехмерных структур, таких как никелевая пена, является сложной задачей из-за трудности доступа к внутренним поверхностям и обеспечения адгезии. Метод in-situ CVD решает эту проблему, используя газообразные реагенты для проникновения в сложную геометрию пены, фиксируя активные компоненты на месте для поддержания производительности при термических нагрузках.

Достижение структурной однородности на сложных подложках

Физическая структура никелевой пены неравномерна и пориста, что затрудняет ее покрытие традиционными методами прямой видимости. CVD решает эту геометрическую проблему благодаря своему уникальному механизму роста.

Конформное покрытие внутренних поверхностей

Поскольку CVD использует газообразные реагенты, это процесс, не требующий прямой видимости. Пар может глубоко проникать в сложную, пористую структуру никелевой пены. Это гарантирует, что каркас ZIF-8 равномерно растет на всех внутренних и внешних поверхностях, а не только на внешних краях.

Плотная нуклеация посредством in-situ реакции

Метод не просто наносит слой поверх подложки; он выращивает слой *из* подложки. Путем реакции паров 2-метилимидазола с предварительно нанесенным ZnO и серебром процесс инициирует равномерную нуклеацию. Это приводит к плотному, непрерывному покрытию Ag-ZIF-8 по всей поверхности пены.

Повышение стабильности и производительности материалов

Помимо физического покрытия, химические взаимодействия, вызываемые этим методом, значительно повышают долговечность и устойчивость композитного материала.

Предотвращение агрегации активных центров

Критическим фактором отказа многих композитных катализаторов является скопление (агрегация) активных частиц при воздействии тепла. Метод in-situ CVD надежно фиксирует компоненты серебра и ZIF-8 на месте. Это эффективно предотвращает миграцию и агрегацию активных центров во время последующей высокотемпературной обработки, сохраняя каталитическую эффективность материала.

Более сильное взаимодействие с подложкой

Прямая реакция между паром и предварительно нанесенным слоем создает прочный интерфейс между активными компонентами и основой из никелевой пены. Эта сильная адгезия снижает вероятность отслоения или отслаивания покрытия во время работы, что является распространенной проблемой для пленок, полученных менее интегрированными методами осаждения.

Масштабируемость и эффективность производства

Хотя химические преимущества имеют первостепенное значение, процесс CVD также предлагает явные преимущества с точки зрения производства и масштабируемости.

Пригодность для массового производства

CVD характеризуется высокой скоростью осаждения и возможностью пакетной обработки материалов. Стабильность и повторяемость процесса делают его высокопригодным для массового производства, позволяя создавать покрытия высокой чистоты без существенных различий между партиями.

Контролируемая морфология поверхности

Газообразная природа процесса позволяет точно контролировать рост пленки. В результате получаются пленки, которые не только чисты (часто с чистотой более 99,995%), но и обладают контролируемой морфологией, что важно для настройки специфических оптических, термических или электрических свойств материала.

Понимание компромиссов

Хотя in-situ CVD обеспечивает превосходное качество покрытия, важно учитывать присущие процессу требования, чтобы он соответствовал вашим конкретным ограничениям.

Управление химическими веществами

Процесс основан на химических реакциях, которые могут генерировать побочные продукты. Хотя современное оборудование часто самоочищается, необходимо иметь протоколы для обработки химических побочных продуктов и обеспечения безопасности используемых прекурсоров (например, паров 2-метилимидазола).

Совместимость подложки

Успех в значительной степени зависит от первоначальной подготовки подложки. Никелевая пена должна быть предварительно легирована серебром и оксидом цинка (ZnO) должным образом, чтобы произошла in-situ реакция. Неточности на этом этапе предварительного нанесения напрямую повлияют на качество конечного роста ZIF-8.

Сделайте правильный выбор для своей цели

Решение об использовании in-situ CVD должно основываться на конкретных требованиях к производительности вашей конечной композитной структуры.

- Если ваш основной приоритет — термическая стабильность: Этот метод идеален, поскольку он предотвращает агрегацию активных центров при высокотемпературных применениях.

- Если ваш основной приоритет — сложная геометрия: Используйте этот подход для обеспечения однородного, конформного покрытия внутренних поверхностей пористой никелевой пены.

- Если ваш основной приоритет — адгезия покрытия: Этот метод превосходит другие для создания прочной химической связи между активным слоем ZIF-8 и металлической подложкой.

Используя газообразное проникновение CVD, вы превращаете хрупкую пену в прочный, высокопроизводительный композит, способный выдерживать суровые условия эксплуатации.

Сводная таблица:

| Характеристика | Преимущество in-situ CVD |

|---|---|

| Покрытие | Конформное, не требующее прямой видимости покрытие сложных трехмерных пористых структур |

| Стабильность | Предотвращает агрегацию активных центров при высокотемпературных операциях |

| Адгезия | Прочная химическая связь между ZIF-8 и подложкой снижает отслоение |

| Чистота | Производит покрытия высокой чистоты (до 99,995%) с контролируемой морфологией |

| Масштабируемость | Высокая скорость осаждения, подходящая для пакетной обработки и массового производства |

Улучшите свои исследования композитных материалов с KINTEK

Раскройте весь потенциал ваших проектов в области материаловедения с помощью прецизионно спроектированных систем. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает высокопроизводительные системы CVD, муфельные, трубчатые, роторные и вакуумные печи — все полностью настраиваемые для удовлетворения ваших уникальных потребностей в исследованиях и производстве.

Независимо от того, наносите ли вы покрытие на сложные трехмерные подложки или требуете экстремальной термической стабильности, наши лабораторные решения обеспечивают контроль и чистоту, необходимые для успеха.

Готовы оптимизировать процесс нанесения покрытия? Свяжитесь с нами сегодня, чтобы обсудить ваши индивидуальные требования к печи!

Визуальное руководство

Ссылки

- M. Nur Hossain, Gianluigi A. Botton. Efficient Electrochemical CO<sub>2</sub> Reduction Using AgN<sub>3</sub> Single‐Atom Sites Embedded in Free‐Standing Electrodes for Flow Cell Applications. DOI: 10.1002/smsc.202400643

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Печь с разделенной камерой CVD трубки с вакуумной станцией CVD машины

- Вертикальная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Каково общее значение ХОГ в промышленном применении? Откройте возможности поверхностного инжиниринга на атомном уровне

- Чем отличается ХОВ от физического осаждения из паровой фазы (ФОПФ)? Раскройте ключевые различия для вашей лаборатории

- Какова типичная скорость осаждения для CVD-печей? Оптимизируйте рост пленок для превосходных результатов

- Как размеры кварцевой трубки влияют на синтез MoS2 методом CVD? Оптимизация потока для получения высококачественных монослоев

- Какова основная логика использования вакуумного напыления для энергетического оборудования? Повышение износостойкости и жаропрочности

- Почему ОХВ считается масштабируемым процессом? Получите крупносерийные однородные покрытия для вашей отрасли

- Каков температурный диапазон для химического осаждения из газовой фазы? От 200°C до 900°C для точных тонких пленок

- Каково применение установок химического осаждения из газовой фазы (CVD) в полупроводниковой промышленности? Они незаменимы для осаждения тонких пленок при производстве микросхем