Основная логика вакуумного напыления заключается в точном нанесении многокомпонентных, жаропрочных слоев для фундаментального изменения поверхностных свойств энергетического оборудования. Создавая специализированный барьер, этот процесс отделяет требования к стойкости поверхности от структурной роли подложки, позволяя компонентам выдерживать экстремальные температуры и износ, которые сырье само по себе не может выдержать.

Вакуумное напыление позволяет создавать специфические микроструктуры, обеспечивающие исключительную твердость и термическую стабильность. Это позволяет таким компонентам, как рабочие колеса, сохранять структурную целостность в агрессивных средах, значительно продлевая срок службы по сравнению с необработанными материалами.

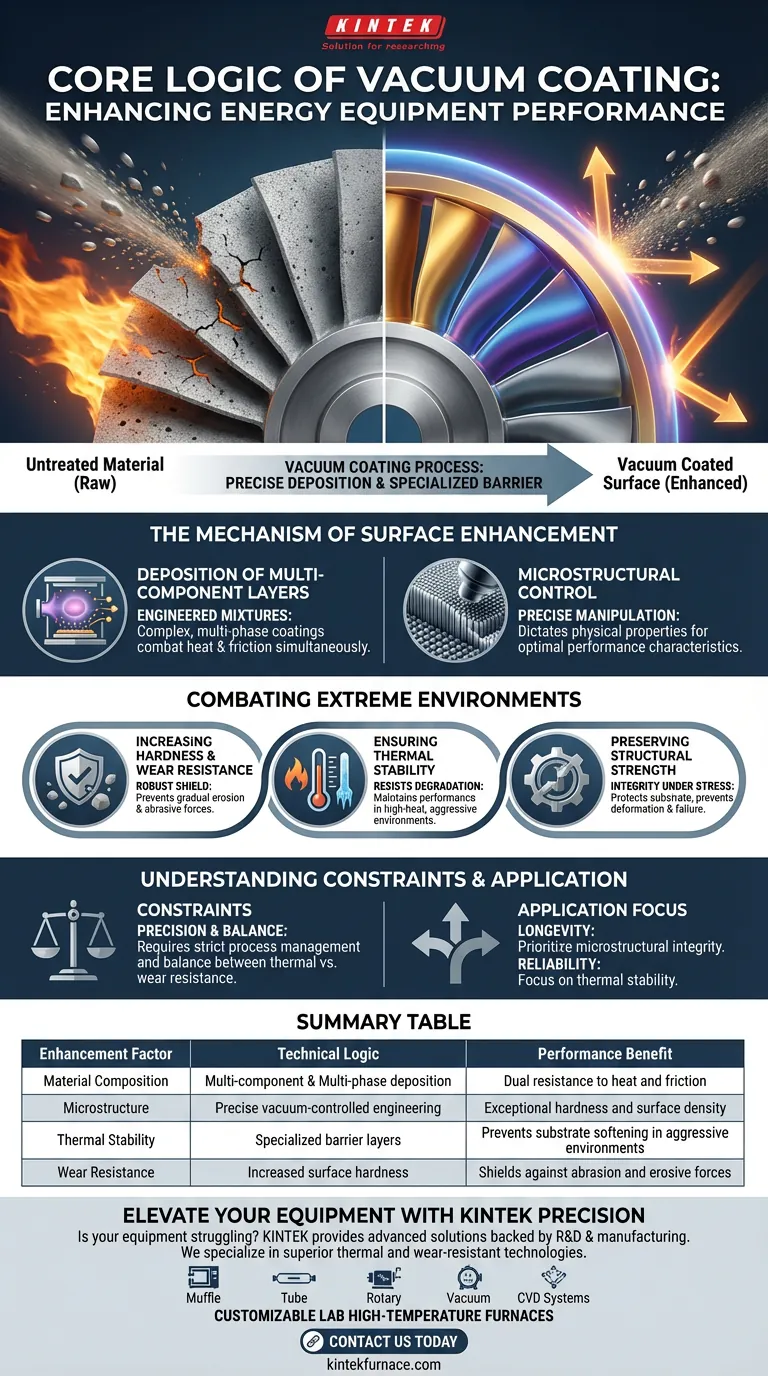

Механизм улучшения поверхности

Нанесение многокомпонентных слоев

Процесс использует вакуумную технологию для нанесения сложных, многокомпонентных и многофазных покрытий на поверхности компонентов.

Вместо простого однородного слоя эти покрытия представляют собой спроектированные смеси, специально разработанные для одновременной борьбы с жарой и трением.

Контроль микроструктуры

Отличительным преимуществом этого процесса является возможность точного контроля микроструктуры покрытия.

Манипулируя тем, как материал формируется на микроскопическом уровне, инженеры могут определять физические свойства поверхности, обеспечивая оптимальные характеристики производительности.

Борьба с экстремальными условиями

Повышение твердости и износостойкости

Основная логическая функция покрытия заключается в значительном повышении твердости материала.

Эта повышенная твердость обеспечивает надежную защиту от абразивных сил, предотвращая постепенный износ деталей во время работы.

Обеспечение термической стабильности

Энергетические компоненты часто работают в высокотемпературных и агрессивных средах, например, при отборе дымовых газов.

Покрытие обеспечивает необходимую термическую стабильность, позволяя базовому компоненту сопротивляться деградации и сохранять производительность, несмотря на интенсивное тепло.

Сохранение прочности конструкции

Защищая поверхность от термических и абразивных повреждений, покрытие обеспечивает сохранение более высокой прочности конструкции компонента.

Это критически важно для таких деталей, как рабочие колеса, которые должны выдерживать значительные физические нагрузки без деформации или отказа.

Понимание ограничений

Необходимость точности

Эффективность этой логики полностью зависит от точного контроля микроструктуры.

Если процесс нанесения не строго контролируется, многофазное покрытие может не достичь требуемой плотности или адгезии.

Специфика окружающей среды

Логика вакуумного напыления сильно зависит от конкретной агрессивной среды, с которой сталкивается деталь.

Покрытие, разработанное для термической стабильности, должно быть тщательно сбалансировано с необходимостью износостойкости; чрезмерное предпочтение одного без точного проектирования может поставить под угрозу другое.

Как применить это к вашему проекту

Если ваш основной фокус — долговечность оборудования: Отдавайте предпочтение покрытиям, которые демонстрируют проверенную способность сохранять целостность микроструктуры в агрессивных, многофазных средах, чтобы максимизировать срок службы.

Если ваш основной фокус — надежность конструкции: Убедитесь, что выбор покрытия сосредоточен на термической стабильности, чтобы предотвратить размягчение подложки под действием тепла при высоких нагрузках.

Используя точный контроль микроструктуры, вакуумное напыление превращает стандартные компоненты в устойчивые активы, способные выдерживать самые суровые промышленные условия.

Сводная таблица:

| Фактор улучшения | Техническая логика | Преимущество в производительности |

|---|---|---|

| Состав материала | Многокомпонентное и многофазное осаждение | Двойная устойчивость к теплу и трению |

| Микроструктура | Точное проектирование с вакуумным контролем | Исключительная твердость и плотность поверхности |

| Термическая стабильность | Специализированные барьерные слои | Предотвращает размягчение подложки в агрессивных средах |

| Износостойкость | Повышенная твердость поверхности | Защищает от абразивных и эрозионных сил |

Повысьте производительность вашего оборудования с KINTEK Precision

Ваше энергетическое оборудование с трудом справляется с агрессивными промышленными условиями? KINTEK предлагает передовое решение, которое требует ваш проект. Опираясь на экспертные исследования и разработки и производство мирового класса, мы специализируемся на повышении долговечности компонентов за счет превосходных технологий термостойкости и износостойкости.

Независимо от того, требуются ли вам системы муфельные, трубчатые, роторные, вакуумные или CVD, наши лабораторные высокотемпературные печи полностью настраиваются в соответствии с вашими уникальными потребностями в проектировании материалов. Не позволяйте термической деградации или абразивному износу ставить под угрозу надежность вашей конструкции.

Свяжитесь с нами сегодня, чтобы проконсультироваться с нашими экспертами и узнать, как специализированные системы KINTEK могут превратить ваши стандартные компоненты в устойчивые, высокопроизводительные активы.

Визуальное руководство

Ссылки

- А.M. Yalova, Nazarii Bondar. The problem of increasing the working resource of energy equipment details. DOI: 10.31498/2225-6733.49.2.2024.321349

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Печь для спекания и пайки с вакуумной термообработкой

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Для чего используется ХОС? Разработка высокоэффективных тонких пленок для передовых применений

- Каковы преимущества использования кварцевой трубки высокой чистоты в CVD? Обеспечьте превосходный рост пленок и чистоту

- Какова роль CVD в производстве полупроводников? Обеспечение точного осаждения тонких пленок для микросхем

- Как массовый расходомер влияет на двумерные сверхрешетки? Точное управление CVD для формирования рисунка размером менее 10 нм

- Каковы основные области применения технологии CVD? Откройте для себя передовые тонкопленочные решения для вашей отрасли

- Какие неметаллические элементы обычно осаждаются с помощью CVD? Откройте для себя применение кремния и углерода

- Для чего используется химическое осаждение из газовой фазы? Руководство по высокоэффективным тонким пленкам

- В какой отрасли часто используется ХОС и для какого конкретного применения? Откройте для себя его роль в производстве полупроводников и за его пределами