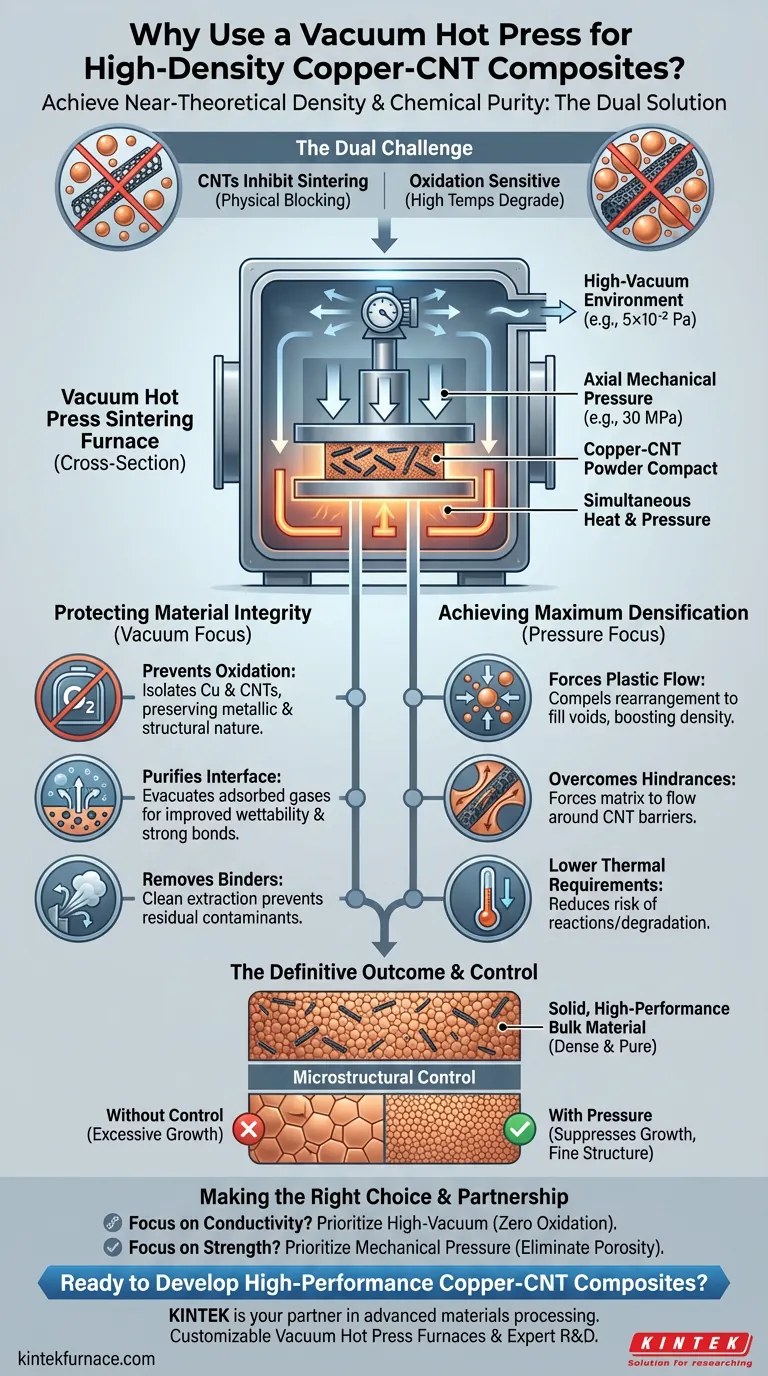

Основным преимуществом использования печи для спекания в вакуумном горячем прессовании для композитов с медной матрицей, армированных углеродными нанотрубками (УНТ), является возможность достижения плотности, близкой к теоретической, при сохранении химической чистоты. Применяя одноосное механическое давление одновременно с нагревом в высоковакуумной среде, этот метод преодолевает естественную тенденцию УНТ препятствовать спеканию, способствуя контакту частиц и предотвращая окисление, которое разрушает электрические и механические характеристики.

Ключевой вывод

Получение композитов медь-УНТ представляет собой двойную проблему: армирующие элементы физически блокируют уплотнение, а компоненты очень чувствительны к окислению. Вакуумное горячее прессование решает обе проблемы одновременно, используя механическую силу для дробления пор и вакуумную атмосферу для обеспечения чистоты и прочности соединения между медью и нанотрубкой.

Защита целостности материала

Химическая стабильность как матрицы (медь), так и армирующего материала (УНТ) является основой высокопроизводительных композитов. Вакуумная среда — это не просто особенность, а химическая необходимость.

Предотвращение окисления

Высокие температуры обычно вызывают быстрое окисление меди. Аналогично, углеродные нанотрубки могут разрушаться или "сгорать" в среде, богатой кислородом. Высоковакуумная среда (например, 5×10⁻² Па) полностью изолирует материалы от кислорода, сохраняя металлическую природу меди и структурную целостность УНТ.

Очистка интерфейса

Для достижения прочности медь должна плотно связываться с УНТ. Вакуумное спекание эффективно удаляет адсорбированные газы и летучие примеси из межчастичных пространств порошка. Эта "очистка" поверхности улучшает смачиваемость, обеспечивая прочную межфазную связь, свободную от хрупких оксидных включений или продуктов реакции.

Удаление связующих

Если в порошковой смеси используются восковые связующие для формования, вакуум способствует их эффективному удалению на начальных стадиях нагрева. Это предотвращает попадание остаточного углерода или загрязнителей внутрь конечного композита, что иначе ослабило бы материал.

Достижение максимального уплотнения

Углеродные нанотрубки обладают высоким соотношением сторон и жесткостью, что естественным образом затрудняет процесс спекания, останавливая рост медных зерен (явление, известное как "закрепление"). Одной тепловой энергии часто недостаточно для преодоления этого.

Форсирование пластической деформации

Печь прилагает осевое механическое давление (часто около 30 МПа) непосредственно к порошку. Эта внешняя сила заставляет частицы меди подвергаться пластической деформации и перегруппировке. Это принудительно заполняет поры между частицами, которые термическая диффузия сама по себе не может устранить.

Преодоление препятствий для спекания

УНТ обычно действуют как барьеры для роста "шейков спекания" (мостов между частицами). Применение одновременного давления позволяет материалу преодолеть это препятствие, заставляя медную матрицу течь вокруг УНТ и достигать высокой плотности.

Снижение тепловых требований

Поскольку механическое давление помогает уплотнению, процесс часто может быть завершен при относительно более низких температурах по сравнению с безобжиговым спеканием. Это критически важно, поскольку более низкие температуры снижают риск чрезмерных химических реакций, которые могут привести к деградации УНТ.

Контроль микроструктуры

Физические свойства композита определяются его микроструктурой. Вакуумное горячее прессование обеспечивает точный контроль над динамикой зерен.

Подавление роста зерен

Высокие температуры, поддерживаемые в течение длительного времени, могут привести к чрезмерному росту медных зерен, что снижает прочность материала. Механизм, усиленный давлением, ускоряет уплотнение, эффективно подавляя чрезмерный рост зерен. Это сохраняет более мелкую зернистую структуру, которая способствует превосходным механическим свойствам.

Понимание компромиссов

Хотя вакуумное горячее прессование очень эффективно для достижения плотности и чистоты, важно учитывать его операционный контекст по сравнению с другими технологиями.

Скорость процесса по сравнению с методами с использованием поля

Хотя горячее прессование эффективно, такие технологии, как SPS (искровое плазменное спекание), используют импульсный ток для генерации внутреннего джоулева тепла для еще более высоких скоростей нагрева. Следовательно, стандартное вакуумное горячее прессование может иметь более длительное время цикла, чем SPS, потенциально подвергая материалы воздействию высоких температур в течение более длительных периодов, что требует тщательного контроля параметров для избежания реакций на интерфейсе.

Геометрические ограничения

Применение одноосного механического давления обычно ограничивает геометрию конечного продукта простыми формами (диски, цилиндры или пластины). В отличие от безобжигового спекания или литья, этот метод не подходит для создания сложных деталей сложной формы без последующей механической обработки.

Сделайте правильный выбор для вашей цели

Чтобы максимально раскрыть потенциал вашего композита медь-УНТ, согласуйте параметры обработки с вашими конкретными целевыми показателями производительности:

- Если ваш основной фокус — электропроводность: Отдавайте предпочтение высоковакуумной возможности, чтобы обеспечить отсутствие окисления медной матрицы, поскольку даже незначительные оксиды действуют как изоляторы.

- Если ваш основной фокус — механическая прочность: Полагайтесь на осевое механическое давление для устранения пористости, поскольку пустоты являются основными точками зарождения структурных отказов.

Печь для спекания в вакуумном горячем прессовании остается окончательным инструментом для преобразования рыхлых порошков медь-УНТ в твердый, высокопроизводительный объемный материал, где плотность и чистота не подлежат обсуждению.

Сводная таблица:

| Ключевое преимущество | Основная выгода |

|---|---|

| Высоковакуумная среда | Предотвращает окисление, удаляет примеси и обеспечивает чистый, прочный интерфейс между медью и УНТ. |

| Осевое механическое давление | Форсирует пластическую деформацию и перегруппировку частиц для достижения плотности, близкой к теоретической, преодолевая препятствия со стороны УНТ. |

| Более низкая температура спекания | Снижает тепловое воздействие, минимизируя риск деградации УНТ и чрезмерного роста зерен. |

| Контроль микроструктуры | Подавляет чрезмерный рост зерен, сохраняя мелкую зернистую структуру для превосходной механической прочности. |

Готовы разработать высокопроизводительные композиты медь-УНТ?

Достижение максимальной плотности и химической чистоты имеет решающее значение для электрических и механических характеристик ваших передовых композитов. Трудности, связанные с армированием УНТ и чувствительностью к окислению, требуют точного и контролируемого процесса спекания.

KINTEK — ваш партнер в области обработки передовых материалов. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает печи для спекания в вакуумном горячем прессовании и другие высокотемпературные лабораторные системы, все из которых могут быть настроены для ваших уникальных исследовательских и производственных нужд.

Позвольте нам помочь вам раскрыть весь потенциал ваших материалов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут улучшить разработку ваших композитов.

Визуальное руководство

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для спекания молибденовой проволоки

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Как вакуумная термообработка снижает деформацию заготовки? Достижение превосходной размерной стабильности

- Какова функция печи для вакуумного спекания в покрытиях CoNiCrAlY? Ремонт микроструктур, нанесенных методом холодного напыления

- Каков механизм вакуумной спекательной печи для AlCoCrFeNi2.1 + Y2O3? Оптимизируйте обработку ваших высокоэнтропийных сплавов

- Какие дополнительные процессы может выполнять вакуумная термическая печь? Разблокируйте передовую обработку материалов

- Почему некоторые вакуумные печи заполняются газом под частичным давлением? Предотвращение истощения легирующих элементов в высокотемпературных процессах