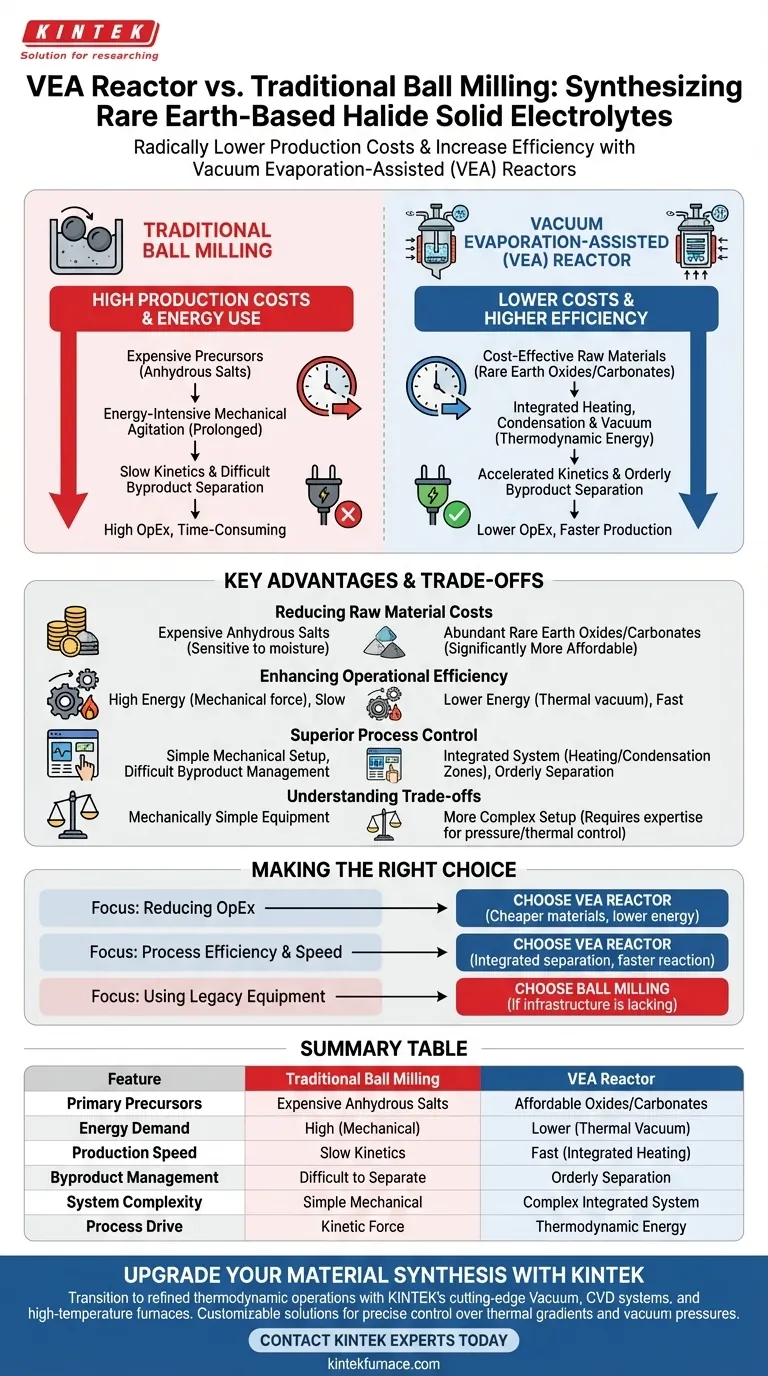

Основное преимущество реактора с вакуумно-испарительным осаждением (VEA) заключается в его способности радикально снизить производственные затраты при одновременном повышении эффективности синтеза. Переходя от механического воздействия к термическому вакуумному процессу, вы можете использовать экономичное сырье, такое как оксиды или карбонаты редкоземельных элементов, избегая необходимости в дорогостоящих безводных солевых прекурсорах, требуемых традиционным шаровым измельчением.

Ключевой вывод Традиционное шаровое измельчение — это энергоемкий процесс, который полагается на дорогие прекурсоры высокой чистоты. Напротив, реактор VEA интегрирует системы нагрева, конденсации и вакуума для прямого синтеза галогенидных электролитов из более дешевого сырья, обеспечивая более эффективный процесс с упорядоченным разделением побочных продуктов.

Снижение затрат на сырье

Отказ от дорогостоящих прекурсоров

Традиционное механическое шаровое измельчение предъявляет строгие требования к входным материалам. Обычно необходимо использовать безводные солевые прекурсоры, которые часто дороги в закупке и трудны в обращении из-за их чувствительности к влаге.

Использование доступных альтернатив

Реактор VEA устраняет это ограничение. Он позволяет осуществлять прямой синтез галогенидных электролитов с использованием оксидов или карбонатов редкоземельных элементов. Эти материалы значительно более доступны по цене и широко распространены, чем их безводные солевые аналоги, что приводит к существенному снижению общих затрат на сырье.

Повышение операционной эффективности

Снижение энергопотребления

Механическое шаровое измельчение является по своей сути энергоемким. Оно полагается на длительное физическое перемешивание для проведения химических реакций, что потребляет огромное количество энергии в течение длительного времени.

Ускорение времени производства

Помимо высокого энергопотребления, шаровое измельчение отнимает много времени. Реактор VEA обходит медленную кинетику твердофазного механического измельчения. Используя интегрированные системы нагрева и вакуума, он ускоряет кинетику реакции, значительно сокращая цикл синтеза.

Превосходный контроль процесса

Интегрированная конструкция системы

Реактор VEA — это не просто нагревательный сосуд; это сложная система, интегрирующая зоны нагрева, зоны конденсации и вакуумные системы. Эта интеграция позволяет точно контролировать реакционную среду, чего не может обеспечить механическое измельчение.

Упорядоченное разделение побочных продуктов

Одним из явных технических преимуществ метода VEA является упорядоченное разделение продуктов и побочных продуктов. Вакуумные и конденсационные механизмы активно управляют удалением побочных продуктов реакции, получая более чистый конечный продукт без обширной последующей обработки, часто требуемой после шарового измельчения.

Понимание компромиссов

Сложность оборудования

Хотя шаровое измельчение энергоемко, само оборудование механически просто. Реактор VEA включает более сложную установку, требующую надежных вакуумных насосов, точных регуляторов температуры и систем конденсации. Это требует более высокого уровня квалификации оператора для эффективного управления давлениями в системе и температурными градиентами.

Термическая чувствительность

Шаровое измельчение — это «холодный» или низкотемпературный процесс, обусловленный трением и ударами. Процесс VEA основан на тепловой энергии. Хотя это эффективно для многих галогенидов, вы должны убедиться, что ваш конкретный целевой материал и промежуточные фазы стабильны при температурах, необходимых для этапов испарения и конденсации.

Сделайте правильный выбор для вашей цели

Чтобы определить, какой метод синтеза соответствует ограничениям вашего проекта, рассмотрите следующее:

- Если ваш основной приоритет — снижение эксплуатационных расходов (OpEx): Выберите реактор VEA, поскольку он использует значительно более дешевое сырье (оксиды/карбонаты) и снижает энергопотребление.

- Если ваш основной приоритет — эффективность и скорость процесса: Выберите реактор VEA за его интегрированную способность разделять побочные продукты и сокращать время реакции по сравнению с медленной кинетикой измельчения.

- Если ваш основной приоритет — использование существующего оборудования: Используйте шаровое измельчение только в том случае, если у вас нет инфраструктуры для вакуумно-термических систем и вы готовы понести более высокие затраты на безводные прекурсоры.

Используя реактор VEA, вы переходите от грубого механического процесса к усовершенствованной, экономически эффективной термодинамической операции.

Сводная таблица:

| Характеристика | Традиционное шаровое измельчение | Реактор VEA |

|---|---|---|

| Основные прекурсоры | Дорогие безводные соли | Доступные оксиды/карбонаты |

| Энергопотребление | Высокое (механическое перемешивание) | Ниже (термический вакуум) |

| Скорость производства | Медленная кинетика | Быстрая (интегрированный нагрев) |

| Управление побочными продуктами | Трудно отделить | Упорядоченное разделение через конденсацию |

| Сложность системы | Простая механическая | Сложная интегрированная система |

| Привод процесса | Кинетическая сила | Термодинамическая энергия |

Усовершенствуйте синтез материалов с KINTEK

Переходите от энергоемкого механического измельчения к усовершенствованным термодинамическим операциям. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает передовые вакуумные системы, системы CVD и высокотемпературные печи, разработанные для решения сложных задач процессов реакторов VEA. Независимо от того, нужны ли вам индивидуальные решения для синтеза галогенидов редкоземельных элементов или специализированное лабораторное оборудование, наши системы обеспечивают точный контроль над температурными градиентами и вакуумным давлением.

Готовы сократить ваши OpEx и ускорить производство?

Свяжитесь с экспертами KINTEK сегодня

Визуальное руководство

Ссылки

- Zhichao Zeng, Yaping Du. Vacuum evaporation-assisted reaction: sustainable solution for application of rare earth-based halide solid-state electrolytes. DOI: 10.1039/d5sc00003c

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь с разделенной камерой CVD трубки с вакуумной станцией CVD машины

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

- Фланец CF KF для вакуумных электродов с проходным свинцовым уплотнением для вакуумных систем

- Вакуумная индукционная плавильная печь и дуговая плавильная печь

Люди также спрашивают

- Что такое вакуумная пайка и почему она важна в современном производстве? Откройте для себя превосходное, чистое соединение металлов

- Почему для порошка Al2O3/PTFE используется вакуумная сушильная печь? Предотвращение дефектов и обеспечение плотности композита

- Какие типы процессов термообработки используют вакуумные печи? Достижение чистоты и точности в обработке материалов

- Каковы ключевые особенности высококачественной вакуумной печи для термообработки? Обеспечение превосходной точности термообработки

- Какие преимущества лабораторной вакуумной печи по сравнению с обычной печью для сушки катализаторов Pb SA/OSC?

- Как высокотемпературная вакуумная печь способствует калибровке температуры Co3O2BO3? Обеспечьте точность данных

- Как вакуумная закалка способствует энергоэффективности? Превосходная конструкция печи сокращает тепловые потери и снижает затраты.

- Каковы основные преимущества плавки металлов в вакууме или защитной атмосфере? Достижение высокой чистоты, превосходные характеристики металла