Плавка металлов в вакууме или защитной атмосфере является основополагающей техникой для производства высокочистых, высокоэффективных материалов. Ее основные преимущества включают почти полное предотвращение окисления, значительное снижение содержания растворенных газов, удаление летучих примесей и превосходный контроль над конечным составом сплава, что в совокупности приводит к гораздо более высокому качеству литья.

Основное преимущество заключается не просто в избежании загрязнения; оно заключается в получении абсолютного контроля. Удаляя реакционноспособную атмосферу, вы напрямую контролируете чистоту и химический состав металла, что трансформируется в предсказуемые, превосходные механические свойства конечного продукта.

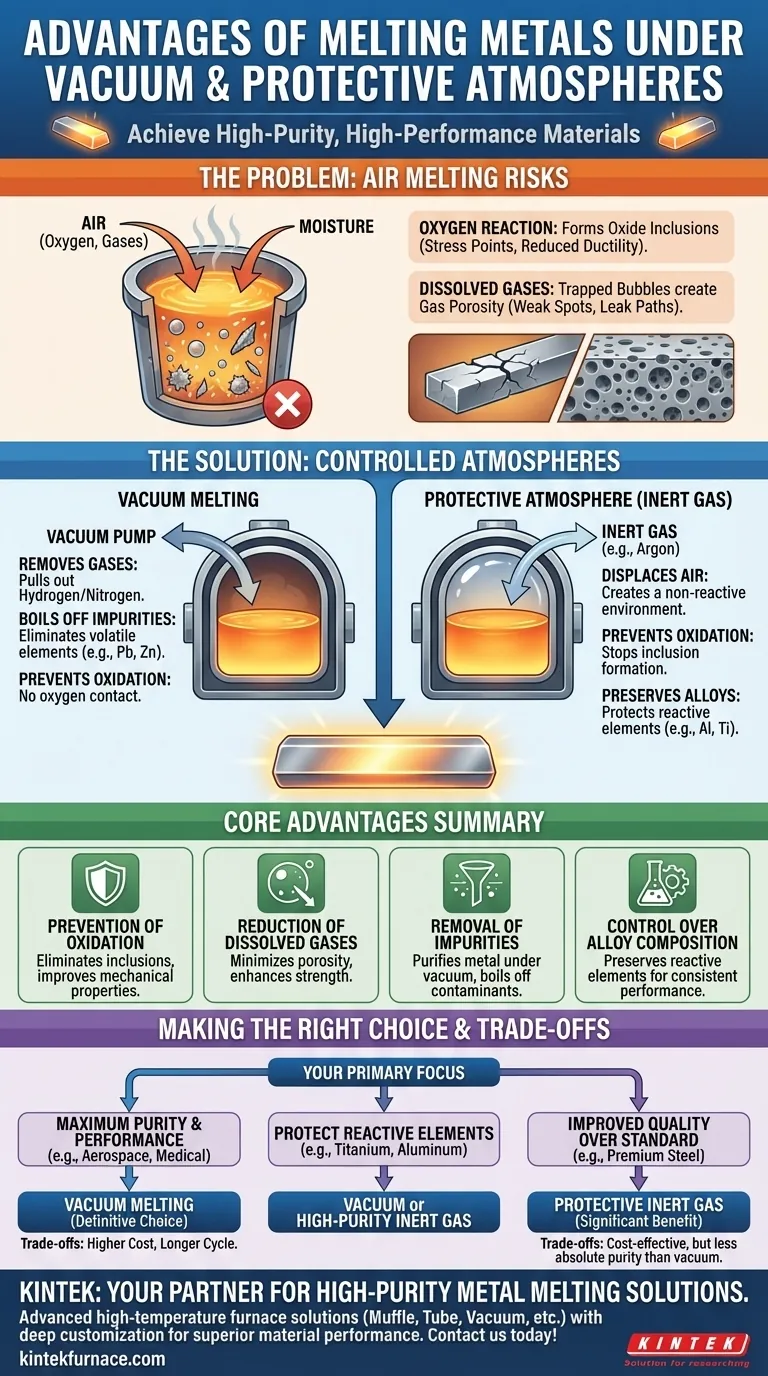

Проблема: Почему воздух враждебен расплавленному металлу

Плавка металла на открытом воздухе вносит два основных загрязнителя: кислород и растворенные газы. Эти загрязнители являются коренной причиной многих распространенных отказов материала.

Влияние кислорода

Кислород в атмосфере агрессивно реагирует с расплавленным металлом, особенно с высокореактивными легирующими элементами, такими как алюминий, титан и хром. Эта реакция образует оксидные включения, которые, по сути, являются крошечными керамическими частицами, взвешенными в металле.

Эти включения действуют как внутренние точки напряжения, резко снижая пластичность материала, усталостную прочность и коррозионную стойкость. Они также нарушают предполагаемую микроструктуру сплава.

Угроза растворенных газов

Газы, такие как водород и азот, присутствующие в воздухе и влаге, легко растворяются в расплавленном металле. По мере того как металл остывает и затвердевает, растворимость этих газов резко падает.

Газы вытесняются из раствора, образуя микроскопические пузырьки, которые застревают в твердом металле. Это приводит к газовой пористости — критическому дефекту, который создает слабые места и потенциальные пути утечки в готовой детали.

Как контролируемые атмосферы обеспечивают чистоту и производительность

Использование вакуума или инертной защитной атмосферы (например, аргона) напрямую противодействует угрозам атмосферного загрязнения. Это обеспечивает точный контроль над конечным материалом.

Предотвращение окисления и включений

Удаляя кислород из окружающей среды, вы предотвращаете образование оксидных включений. Вакуум физически удаляет воздух, в то время как защитная атмосфера вытесняет его нереактивным газом, таким как аргон.

Это приводит к получению «более чистого» металла со значительно улучшенными механическими свойствами. Отсутствие включений имеет решающее значение для компонентов, подвергающихся высоким нагрузкам или циклическим нагрузкам, таких как лопатки турбин или медицинские имплантаты.

Газоудаление и удаление примесей

Помещение расплавленного металла под вакуум делает больше, чем просто предотвращает новое загрязнение; оно активно очищает металл. Среда низкого давления эффективно «вытягивает» растворенные газы, такие как водород, из жидкости.

Кроме того, сочетание высокой температуры и низкого давления приводит к испарению определенных примесей с высоким давлением пара (таких как свинец, кадмий или цинк), что дополнительно очищает расплав.

Сохранение точной химии сплава

Многие передовые сплавы зависят от точных количеств высокореактивных элементов для достижения своих свойств. При плавке на воздухе эти элементы будут потеряны из-за окисления, что сделает конечный химический состав непредсказуемым и непостоянным.

Плавка в вакууме или инертном газе защищает эти дорогостоящие и критически важные легирующие элементы. Это гарантирует, что конечный продукт имеет именно тот химический состав и однородную структуру, которые задуманы его разработчиками.

Понимание компромиссов

Хотя преимущества значительны, эти процессы не являются универсальным решением. Решение об их использовании включает в себя явные компромиссы.

Стоимость и сложность

Печи для вакуумной индукционной плавки (ВИП) и сопутствующее оборудование значительно дороже в приобретении, эксплуатации и обслуживании, чем стандартные печи для плавки на воздухе. Они требуют высококвалифицированных операторов и более сложного технологического контроля.

Ограничения процесса и время цикла

Достижение и поддержание глубокого вакуума требует времени, что приводит к увеличению общего времени цикла по сравнению с плавкой на воздухе. Это может снизить пропускную способность при крупносерийном производстве. Кроме того, вакуум может непреднамеренно удалить полезные летучие элементы из некоторых сплавов, если его не контролировать должным образом.

Принятие правильного выбора для вашего применения

Выбор между плавкой на воздухе, в защитной атмосфере или в вакууме полностью зависит от требуемой производительности и бюджетных ограничений вашего конечного продукта.

- Если ваш основной акцент делается на максимальной чистоте и производительности (например, аэрокосмические суперсплавы, медицинские имплантаты): Вакуумная плавка — это окончательный выбор и часто обязательное требование.

- Если ваш основной акцент делается на защите реактивных элементов (например, титановые или алюминиевые сплавы): Вакуум или инертная газовая атмосфера высокой чистоты необходимы для предотвращения потери критических легирующих добавок и обеспечения свойств материала.

- Если ваш основной акцент делается на улучшении качества по сравнению со стандартным литьем (например, высококачественная сталь или медные компоненты): Защитная инертная газовая атмосфера дает значительное преимущество, уменьшая окисление и пористость без полной стоимости вакуумной системы.

В конечном счете, выбор правильной среды плавления — это основополагающее решение, которое определяет конечную способность и надежность вашего материала.

Сводная таблица:

| Преимущество | Ключевая выгода |

|---|---|

| Предотвращение окисления | Устраняет оксидные включения для улучшения механических свойств |

| Снижение содержания растворенных газов | Минимизирует газовую пористость для повышения прочности и долговечности |

| Удаление летучих примесей | Очищает металл путем испарения загрязнителей под вакуумом |

| Контроль состава сплава | Сохраняет реактивные элементы для получения стабильных, высокопроизводительных сплавов |

Нужны ли вам решения для плавки высокочистых металлов? KINTEK использует исключительные возможности НИОКР и собственное производство для предоставления передовых высокотемпературных печных решений, включая печи с муфелем, трубчатые печи, вращающиеся печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD. Благодаря сильным возможностям глубокой кастомизации мы точно удовлетворяем ваши уникальные экспериментальные требования для превосходной производительности материалов. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут принести пользу вашей лаборатории!

Визуальное руководство

Связанные товары

- Вакуумная индукционная плавильная печь и дуговая плавильная печь

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с контролируемой инертной азотной атмосферой 1200℃

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Как вакуумная плавка повлияла на разработку суперсплавов? Откройте для себя более высокую прочность и чистоту

- Что такое технология вакуумно-дугового переплава и почему она важна? Достижение высокочистых металлов для критически важных применений

- Как технология вакуумной плавки способствует устойчивому развитию? Повышение долговечности и эффективности переработки

- Каковы основные функции печи вакуумно-индукционной плавки (VIM)? Оптимизация очистки суперсплава DD5

- Каковы основные области применения вакуумно-индукционной плавки? Важно для высокоэффективных металлов и сплавов