По сути, химическое осаждение из газовой фазы (ХОП, или CVD) — это сложный процесс, используемый для нанесения высокоэффективных тонких пленок на поверхность, называемую подложкой. Это достигается путем введения газов-прекурсоров в реакционную камеру, где они разлагаются и вступают в реакцию на поверхности подложки, образуя твердое, высокоадгезионное покрытие. Этот метод широко используется для создания защитных или декоративных слоев в самых разных областях: от режущих инструментов и оптики до биомедицинских имплантатов и стекла.

Истинная ценность ХОП заключается не просто в нанесении слоя, а в фундаментальном конструировании новой поверхности. Он превосходно создает исключительно однородные и прочные пленки, которые идеально повторяют даже самые сложные формы, улучшая присущие материалу свойства.

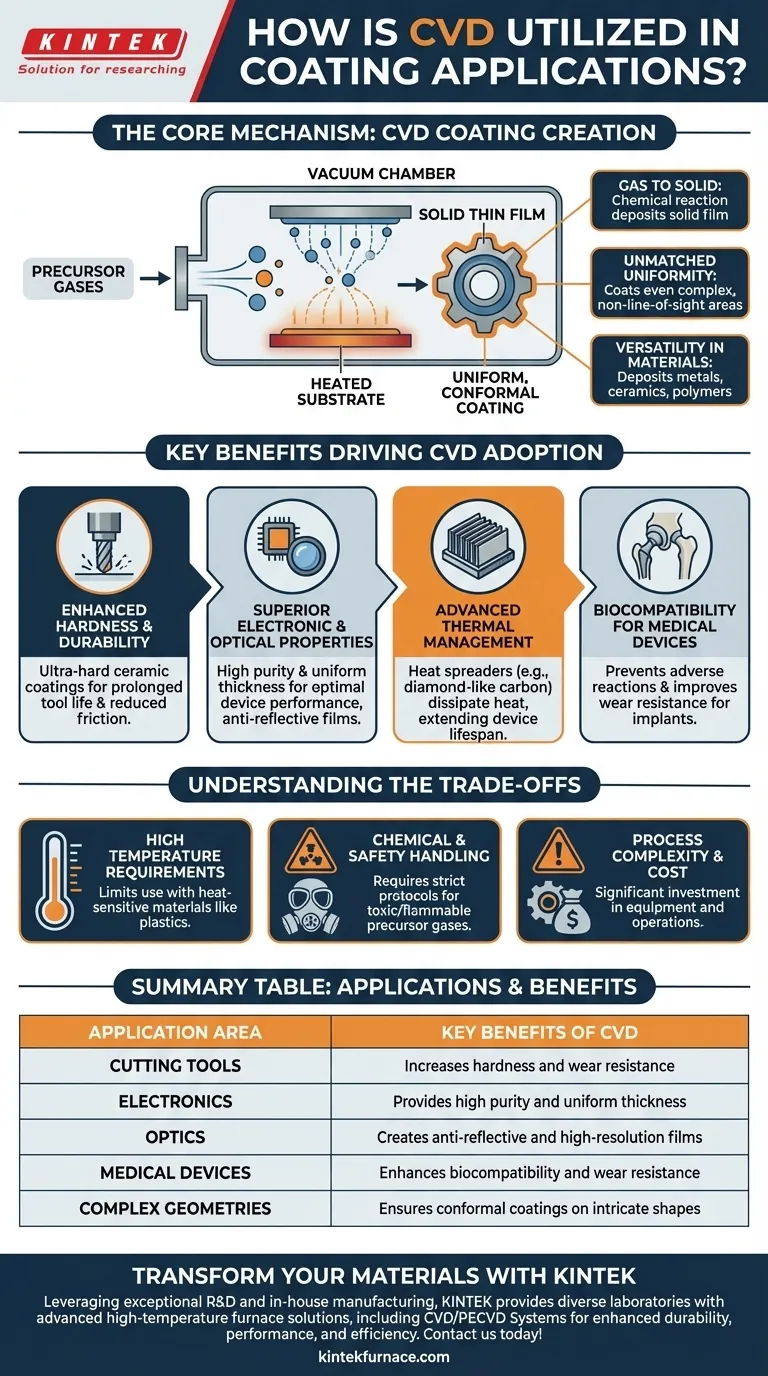

Основной механизм: как ХОП создает покрытие

Чтобы понять полезность ХОП, необходимо сначала понять его фундаментальный процесс. Это контролируемая химическая реакция, которая наращивает покрытие атом за атомом или молекула за молекулой.

От газа к твердому телу

Процесс начинается с введения одного или нескольких летучих газов-прекурсоров в вакуумную камеру, содержащую подложку. Когда эти газы достигают нагретой подложки, они подвергаются химической реакции или разложению, оставляя после себя твердый материал, который осаждается на поверхности. Это создает тонкую, плотную и твердую пленку.

Непревзойденная однородность

Ключевое преимущество ХОП заключается в его способности создавать высоко конформные покрытия. Поскольку осаждение происходит из газовой фазы, молекулы прекурсора могут достигать любой части поверхности подложки, включая сложные области, не находящиеся на прямой видимости. Это приводит к получению покрытия одинаковой толщины даже на замысловатых формах.

Универсальность материалов

ХОП не ограничивается одним типом материала. Процесс невероятно универсален и может использоваться для нанесения широкого спектра веществ, включая металлы, твердую керамику (например, нитрид титана) и даже определенные полимеры, просто путем изменения газов-прекурсоров.

Ключевые преимущества, стимулирующие внедрение ХОП

Выбор в пользу ХОП обусловлен значительным повышением производительности, которое он обеспечивает. Полученные покрытия предоставляют функциональные преимущества, критически важные в высокотехнологичных областях.

Повышенная твердость и долговечность

Для таких применений, как режущие инструменты и промышленные компоненты, ХОП используется для нанесения сверхтвердых керамических покрытий. Эти слои резко увеличивают твердость поверхности и снижают трение, что приводит к значительному увеличению срока службы инструмента и превосходной работе в экстремальных условиях.

Превосходные электронные и оптические свойства

В полупроводниковой промышленности ХОП необходим для создания микроскопических слоев, формирующих интегральные схемы. Процесс обеспечивает высокую чистоту и равномерную толщину, необходимые для оптимальной работы устройства. Аналогичным образом, в оптических применениях ХОП создает антибликовые покрытия или пленки, обеспечивающие превосходную яркость и разрешение.

Усовершенствованное управление температурой

Некоторые материалы, осажденные методом ХОП, например, алмазоподобный углерод, обладают чрезвычайно высокой теплопроводностью. Эти покрытия используются в качестве рассеивателей тепла в мощной электронике, эффективно отводя тепло и продлевая срок службы и надежность устройства.

Биосовместимость для медицинских устройств

В биомедицинских применениях определенные покрытия ХОП используются на имплантатах и хирургических инструментах. Эти пленки могут улучшать биосовместимость, предотвращая нежелательные реакции с организмом, а также повышать износостойкость суставных протезов и другого медицинского оборудования.

Понимание компромиссов

Несмотря на свою мощность, ХОП не является универсальным решением. Параметры процесса накладывают определенные ограничения, которые необходимо учитывать.

Требования к высокой температуре

Традиционные процессы ХОП часто требуют очень высоких температур подложки (сотни или даже более тысячи градусов Цельсия) для запуска необходимых химических реакций. Это может ограничивать типы материалов, которые можно покрывать, поскольку многие пластмассы или металлы с низкой температурой плавления не выдерживают нагрева.

Обращение с химическими веществами и безопасность

Газы-прекурсоры, используемые в ХОП, могут быть высокотоксичными, легковоспламеняющимися или коррозионными. Внедрение процесса ХОП требует значительных инвестиций в протоколы безопасности, инфраструктуру для работы с газами и системы очистки отходящих газов для обеспечения безопасной эксплуатации.

Сложность процесса и стоимость

Системы ХОП — это сложные машины, включающие вакуумные камеры, точные регуляторы расхода газа и системы нагрева. Первоначальные капитальные вложения и эксплуатационные расходы могут быть существенными, что делает этот процесс наиболее подходящим для дорогостоящих применений, где повышение производительности оправдывает затраты.

Принятие правильного решения для вашей цели

Выбор технологии нанесения покрытия полностью зависит от вашей конечной цели. ХОП предлагает явные преимущества для определенных высокопроизводительных задач.

- Если ваша основная цель — механическая долговечность: ХОП превосходно создает сверхтвердые, износостойкие покрытия, которые значительно продлевают срок службы инструментов и компонентов.

- Если ваша основная цель — передовая электроника или оптика: Процесс обеспечивает непревзойденную чистоту и однородность, необходимые для высокопроизводительных полупроводниковых и оптических пленок.

- Если ваша основная цель — нанесение покрытий на сложные геометрические формы: Конформность ХОП гарантирует равномерную толщину пленки даже на самых замысловатых поверхностях, где другие методы потерпели бы неудачу.

Понимая принципы и преимущества ХОП, вы можете использовать его не просто как метод нанесения покрытий, а как преобразующий процесс поверхностного конструирования.

Сводная таблица:

| Область применения | Ключевые преимущества ХОП |

|---|---|

| Режущие инструменты | Повышает твердость и износостойкость для продления срока службы инструмента |

| Электроника | Обеспечивает высокую чистоту и равномерную толщину для оптимальной работы |

| Оптика | Создает антибликовые пленки и пленки с высоким разрешением |

| Медицинские устройства | Улучшает биосовместимость и износостойкость имплантатов |

| Сложные геометрические формы | Обеспечивает конформные покрытия на замысловатых формах |

Преобразите свои материалы с помощью прецизионных покрытий! Используя исключительные возможности НИОКР и собственное производство, KINTEK предлагает разнообразным лабораториям передовые высокотемпературные печные решения, включая системы ХОП/УХОП (PECVD). Наша сильная способность к глубокой кастомизации гарантирует точное удовлетворение ваших уникальных экспериментальных требований для повышения долговечности, производительности и эффективности. Свяжитесь с нами сегодня, чтобы обсудить, как наши системы ХОП могут улучшить ваши приложения!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

Люди также спрашивают

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок

- Каковы основные компоненты системы PECVD? Откройте для себя низкотемпературное осаждение тонких пленок

- Какова роль PECVD в оптических покрытиях? Важно для низкотемпературного, высокоточного нанесения пленок

- Что такое оборудование PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Как диоксид кремния (SiO2) используется в приложениях PECVD? Ключевые роли в микрофабрикации