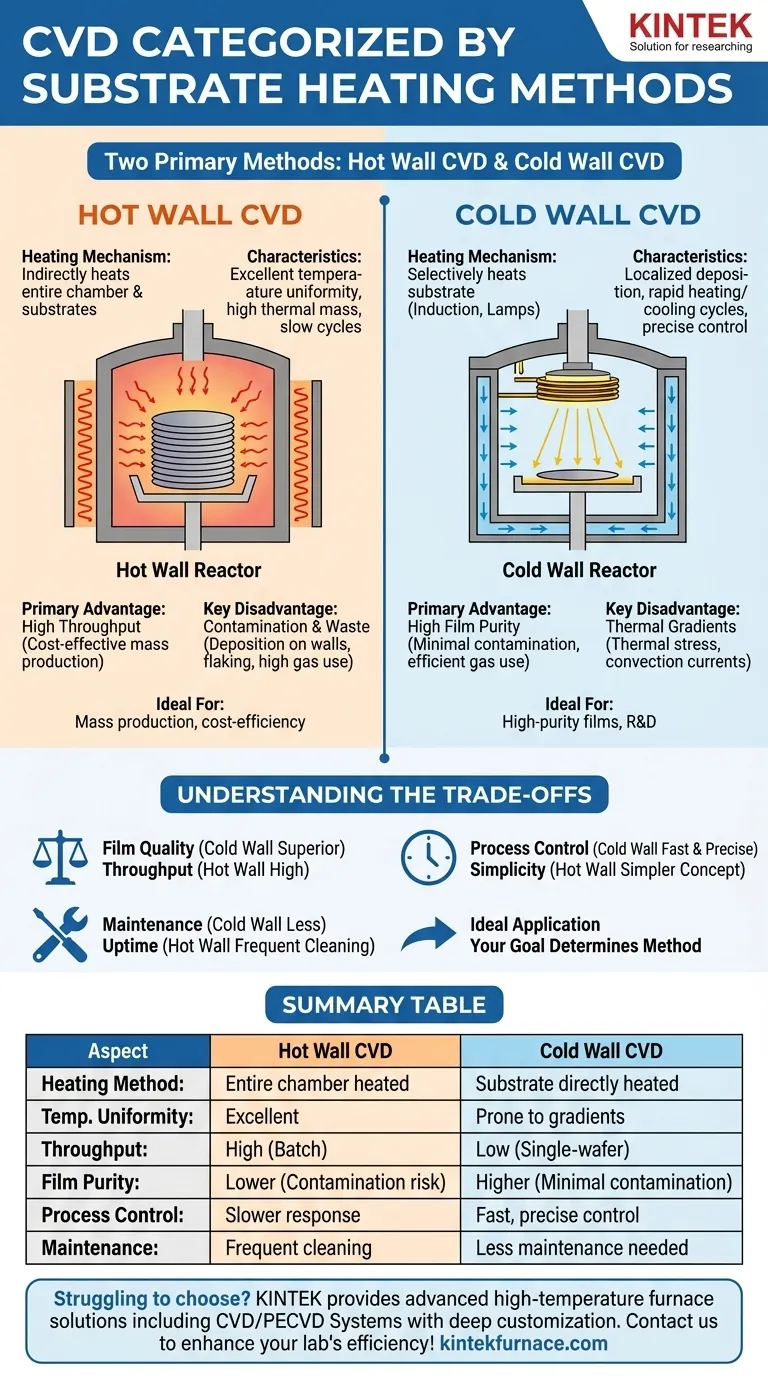

В процессе химического осаждения из газовой фазы (ХОГ) процесс широко классифицируется по способу нагрева подложки. Два основных метода — это ХОГ с горячей стенкой, где нагревается вся реакционная камера, и ХОГ с холодной стенкой, где только подложка нагревается непосредственно и избирательно, в то время как стенки камеры остаются холодными. Этот фундаментальный выбор конструкции определяет производительность системы, области применения и ограничения.

Различие между ХОГ с горячей стенкой и холодной стенкой является критически важным инженерным компромиссом. Системы с горячей стенкой созданы для высокопроизводительной пакетной обработки и равномерности температуры, в то время как системы с холодной стенкой разработаны для высокочистого осаждения на одну подложку с точным контролем процесса.

Реактор ХОГ с горячей стенкой: Акцент на равномерности

В реакторе с горячей стенкой вся технологическая камера помещается в печь, обычно резистивную или трубчатую. Такая конструкция одновременно нагревает стенки камеры и подложки до равномерной температуры.

Механизм нагрева

Подложки нагреваются косвенно. Тепло от внешней печи излучается от горячих стенок камеры к подложкам. Это создает среду с очень низким температурным градиентом по всей зоне реакции.

Характеристики процесса

Системы с горячей стенкой отличаются отличной равномерностью температуры, что позволяет одновременно обрабатывать множество подложек (пластин) в одной партии. Однако они обладают значительной тепловой массой, что означает очень медленный нагрев и охлаждение.

Основное преимущество: Высокая производительность

Возможность обрабатывать большую партию пластин одновременно делает ХОГ с горячей стенкой исключительно экономически эффективным для массового производства. Эта высокая производительность является его определяющим преимуществом, делая его незаменимым для применений, где объем имеет первостепенное значение.

Ключевой недостаток: Загрязнение и отходы

Поскольку вся камера горячая, осаждение происходит на стенках камеры так же, как и на подложках. Со временем эта нежелательная пленка отслаивается, образуя частицы, которые могут загрязнять пластины. Это также приводит к растрате дорогостоящих прекурсорных газов и требует частых, трудоемких циклов обслуживания.

Реактор ХОГ с холодной стенкой: Акцент на чистоте

В реакторе с холодной стенкой нагрев направлен непосредственно на подложку или держатель подложки (сусептор). Стенки камеры поддерживаются при комнатной температуре или около нее, часто с активным водяным охлаждением.

Механизм нагрева

Нагрев достигается избирательно с использованием таких методов, как индукционный нагрев графитового сусептора или лампы высокой интенсивности, светящие через кварцевое окно на подложку. Это создает большую разницу температур между горячей подложкой и холодными стенками камеры.

Характеристики процесса

Осаждение строго локализовано на горячей поверхности подложки. Это позволяет осуществлять быстрые циклы нагрева и охлаждения, предоставляя инженерам точный контроль над процессом. Этот метод обычно используется для обработки одной пластины.

Основное преимущество: Высокая чистота пленки

Поскольку осаждение не происходит на холодных стенках камеры, риск загрязнения частицами от отслаивания практически исключен. Это приводит к получению более чистых пленок и более эффективному использованию прекурсорных газов. Это критически важно для производства высокопроизводительных полупроводниковых приборов.

Ключевой недостаток: Тепловые градиенты

Крутой температурный градиент между подложкой и стенками камеры может вызывать термическое напряжение в подложке. Он также может создавать сложные конвекционные токи в газовой фазе над подложкой, что может повлиять на равномерность пленки, если не управлять ими должным образом.

Понимание компромиссов: Горячая стена против Холодной стены

Выбор между этими двумя методами включает в себя четкий набор инженерных компромиссов, которые напрямую влияют на конечный продукт и экономику процесса.

Качество пленки против Производительности

Реакторы с холодной стенкой производят превосходные, высокочистые пленки, подходящие для передовой микроэлектроники. Реакторы с горячей стенкой обеспечивают высокую производительность для применений, где незначительное загрязнение частицами допустимо, например, для некоторых солнечных элементов или защитных покрытий.

Контроль процесса против Простоты

Системы с холодной стенкой предлагают быстрый, точный контроль температуры, обеспечивая быстрые изменения процесса и передовое выращивание материалов. Системы с горячей стенкой проще по концепции, но их большая тепловая инерция делает их медленно реагирующими и непригодными для быстрого прототипирования.

Обслуживание и время безотказной работы

Реакторы с холодной стенкой требуют значительно меньшей очистки, что приводит к увеличению времени безотказной работы оборудования. Реакторы с горячей стенкой требуют частой и интенсивной очистки для удаления отложений со стенок, что приводит к увеличению времени простоя и более высоким эксплуатационным расходам.

Правильный выбор для вашего применения

Ваши конкретные цели применения определят, какой метод нагрева является подходящим.

- Если ваш основной акцент — массовое производство и экономическая эффективность: Реактор с горячей стенкой — логичный выбор благодаря его беспрецедентной возможности пакетной обработки.

- Если ваш основной акцент — высокочистые пленки для передовых устройств: Реактор с холодной стенкой — это окончательный выбор для минимизации загрязнения и достижения превосходного качества материала.

- Если ваш основной акцент — исследования и разработки (НИОКР): Быстрый цикл и гибкость процесса системы с холодной стенкой делают ее идеальной для экспериментов с новыми материалами и параметрами осаждения.

В конечном итоге, понимание механизма нагрева является ключом к выбору системы ХОГ, которая соответствует вашим конкретным целям по качеству пленки, производительности и стоимости.

Сводная таблица:

| Аспект | ХОГ с горячей стенкой | ХОГ с холодной стенкой |

|---|---|---|

| Метод нагрева | Вся камера нагревается печью | Непосредственный нагрев подложки (например, индукционный, лампы) |

| Равномерность температуры | Отличная | Склонна к тепловым градиентам |

| Производительность | Высокая (пакетная обработка) | Низкая (обработка одной пластины) |

| Чистота пленки | Ниже (риск загрязнения) | Выше (минимальное загрязнение) |

| Контроль процесса | Более медленный отклик | Быстрый, точный контроль |

| Обслуживание | Требуется частая очистка | Меньше обслуживания |

| Идеально для | Массового производства, экономической эффективности | Высокочистых пленок, НИОКР |

Испытываете трудности с выбором подходящей системы ХОГ для уникальных потребностей вашей лаборатории? В KINTEK мы специализируемся на предоставлении передовых высокотемпературных печных решений, адаптированных к вашим конкретным требованиям. Используя наши исключительные возможности в области НИОКР и собственного производства, мы предлагаем широкий ассортимент продукции, включая муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы ХОГ/ПЭХОГ. Наш большой опыт в глубокой кастомизации гарантирует, что мы можем разработать решение, которое точно соответствует вашим экспериментальным целям, будь то приоритет высокой производительности с системами горячей стенки или высокой чистоты с установками холодной стенки. Не позволяйте ограничениям оборудования сдерживать ваши исследования или производство — свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить эффективность вашей лаборатории и достичь превосходных результатов!

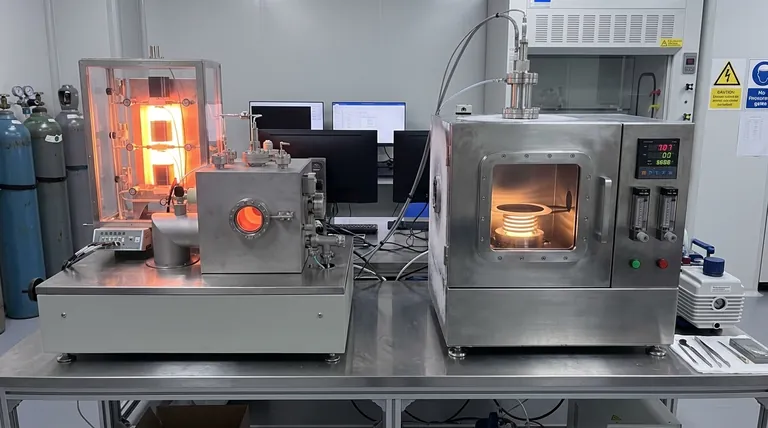

Визуальное руководство

Связанные товары

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

Люди также спрашивают

- Каковы будущие тенденции в технологии CVD? ИИ, устойчивое развитие и передовые материалы

- Какие среды обеспечивает система PECVD для кремниевых нанопроволок? Оптимизируйте рост с точным контролем температуры

- Каковы технические преимущества использования системы CVD? Оптимизация роста углеродных нанотрубок для теплопроводности

- Почему в ACSM требуется высокоточная система PECVD? Включите низкотемпературное производство в атомном масштабе

- Какие методы используются для анализа и характеризации образцов графена? Откройте для себя ключевые методы для точного анализа материалов