Коротко говоря, CVD-покрытия исключительно долговечны. Эта долговечность обусловлена самим уникальным процессом осаждения, который формирует плотный, однородный и химически связанный слой на поверхности подложки. В результате эти покрытия выдерживают экстремальные температуры, высокие механические нагрузки и агрессивные химические среды, где другие виды обработки поверхности не справляются.

Истинная мера долговечности CVD-покрытия — это не только его твердость, но и его фундаментальная интеграция с подложкой. Процесс создает диффузионную связь, что означает, что покрытие и деталь становятся единым, унифицированным материалом на их границе, обеспечивая беспрецедентную адгезию и упругость.

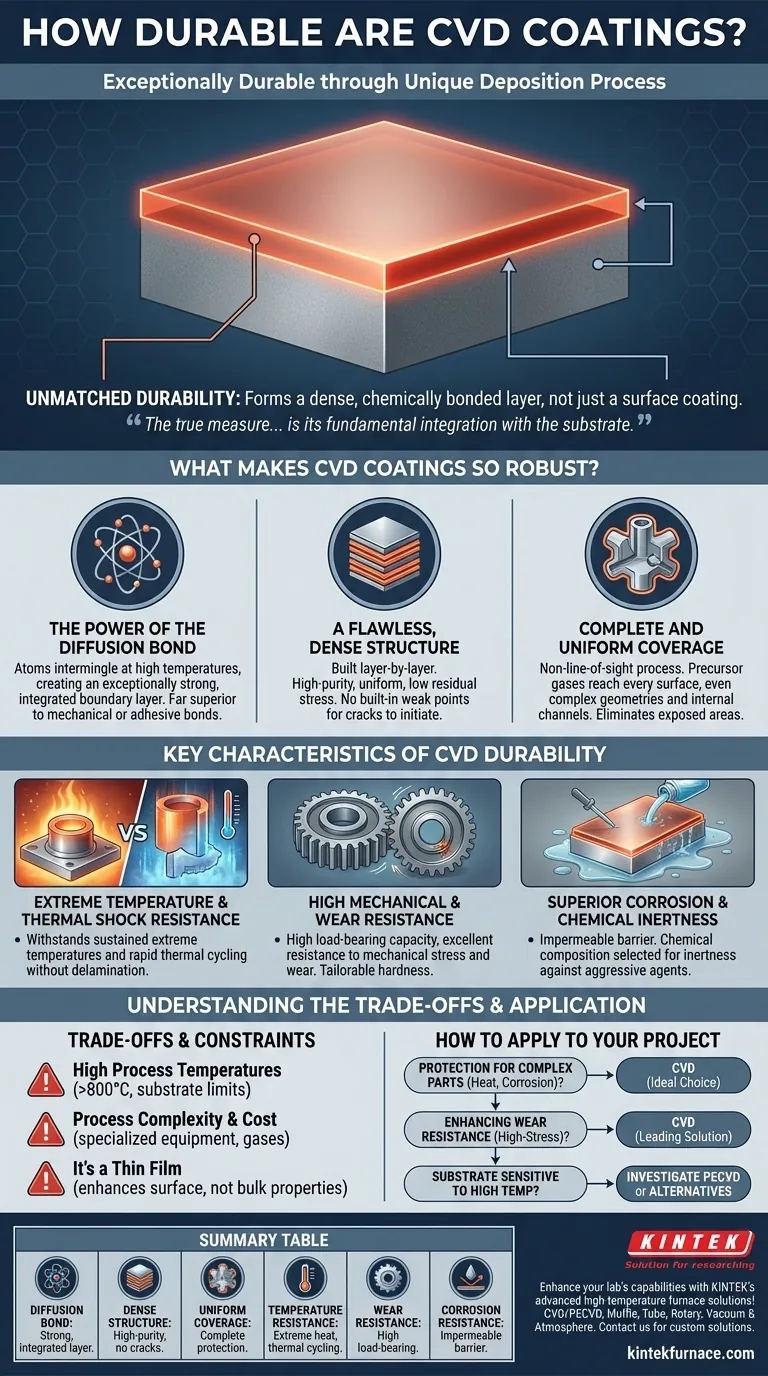

Что делает CVD-покрытия такими прочными?

Замечательная долговечность покрытий, полученных методом химического осаждения из газовой фазы (CVD), является не одной характеристикой, а результатом нескольких взаимосвязанных свойств, присущих этому процессу. Понимание этих факторов является ключом к оценке их производительности.

Сила диффузионной связи

В отличие от красок или гальванических покрытий, которые просто находятся на поверхности, CVD-покрытия образуются в результате химической реакции, создающей диффузионную связь.

При высоких температурах процесса CVD атомы материала покрытия и подложки смешиваются. Это создает исключительно прочный, интегрированный пограничный слой, который намного надежнее чисто механической или адгезионной связи.

Безупречная, плотная структура

Процесс CVD формирует слой покрытия слой за слоем, в результате чего получается пленка, которая является высокочистой, плотной и однородной.

Этот метод позволяет получать материалы с низким остаточным напряжением и хорошей кристалличностью. Отсутствие пустот или внутренних напряжений означает отсутствие встроенных слабых мест, где могут возникать трещины или разрушения под нагрузкой.

Полное и равномерное покрытие

CVD — это процесс, не зависящий от прямой видимости, что означает, что газы-прекурсоры могут достигать любой открытой поверхности компонента.

Это обеспечивает полное и равномерное покрытие даже на деталях со сложной геометрией, острыми углами или внутренними каналами. Устраняя открытые участки подложки, покрытие обеспечивает полную защиту, не создавая слабых мест или реактивных участков.

Ключевые характеристики долговечности CVD

Основные структурные преимущества CVD проявляются в виде конкретных, измеримых эксплуатационных преимуществ в требовательных приложениях.

Экстремальная термостойкость и устойчивость к термическому шоку

CVD-покрытия разработаны для работы в условиях высоких температур. Поскольку покрытие химически связано с подложкой, оно может выдерживать как экстремальные длительные температуры, так и быстрые термические циклы без расслаивания или разрушения.

Высокая механическая износостойкость

Плотная, однородная структура CVD-пленки придает ей высокую несущую способность и отличную устойчивость к механическим нагрузкам и износу. Свойства покрытия, такие как твердость и смазывающая способность, могут быть адаптированы для конкретных применений, требующих износостойкости.

Превосходная коррозионная и химическая инертность

Поскольку покрытие обеспечивает полное, без пор покрытие, оно создает непроницаемый барьер между подложкой и окружающей средой. Химический состав покрытия может быть выбран для обеспечения химической инертности, защищая деталь от агрессивных и коррозионных агентов.

Понимание компромиссов

Хотя CVD исключительно эффективен, он не является универсальным решением. Объективная оценка требует понимания его эксплуатационных ограничений.

Высокие температуры процесса

Традиционные процессы CVD требуют очень высоких температур, часто превышающих 800°C. Это может ограничивать типы совместимых материалов подложки, поскольку процесс может отпустить, отжечь или иным образом изменить фундаментальные свойства подложки.

Сложность и стоимость процесса

CVD — это сложный процесс, требующий специализированного вакуумного оборудования и работы с потенциально опасными газами-прекурсорами. Эта сложность может привести к увеличению затрат и более длительным срокам выполнения по сравнению с более простыми методами нанесения покрытий.

Это тонкая пленка, а не объемный материал

CVD-покрытия обычно очень тонкие, от сотен нанометров до примерно 20 микрометров. Будучи невероятно долговечными для своей толщины, они улучшают поверхностные свойства подложки; они не изменяют ее объемные характеристики, такие как прочность или жесткость.

Как применить это к вашему проекту

Ваш выбор полностью зависит от конкретных требований вашего применения и природы материала вашей подложки.

- Если ваша основная задача — защита сложных деталей от экстремального нагрева или коррозии: CVD — идеальный выбор благодаря его равномерному покрытию, не зависящему от прямой видимости, и исключительно прочной связи.

- Если ваша основная задача — повышение износостойкости компонента, работающего при высоких нагрузках: Плотная, низкострессовая структура и высокая несущая способность CVD делают его ведущим решением.

- Если ваша подложка чувствительна к высоким температурам: Вы должны убедиться, что ваш материал может выдержать процесс, или исследовать низкотемпературные варианты CVD, такие как плазменно-стимулированное CVD (PECVD).

Понимая как глубокие преимущества, так и практические ограничения CVD, вы можете принять по-настоящему обоснованное решение для вашей конкретной инженерной задачи.

Сводная таблица:

| Характеристика | Описание |

|---|---|

| Диффузионная связь | Создает прочный, интегрированный слой с подложкой для непревзойденной адгезии. |

| Плотная структура | Высокочистое, однородное покрытие с низким остаточным напряжением для предотвращения трещин. |

| Равномерное покрытие | Процесс, не зависящий от прямой видимости, обеспечивает полную защиту на сложных геометрических формах. |

| Термостойкость | Выдерживает экстремальный нагрев и термические циклы без расслаивания. |

| Износостойкость | Высокая несущая способность и адаптированная твердость для механических нагрузок. |

| Коррозионная стойкость | Непроницаемый барьер, обеспечивающий химическую инертность в агрессивных средах. |

Расширьте возможности вашей лаборатории с помощью передовых высокотемпературных печей KINTEK! Используя исключительные исследования и разработки, а также собственное производство, мы предоставляем разнообразным лабораториям системы CVD/PECVD и другие печи, такие как муфельные, трубчатые, вращающиеся, вакуумные и атмосферные модели. Наши широкие возможности глубокой настройки гарантируют, что мы точно удовлетворим ваши уникальные экспериментальные потребности в долговечных покрытиях. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваши проекты с помощью надежного, высокопроизводительного оборудования!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

Люди также спрашивают

- Какие параметры контролируют качество пленок, нанесенных методом PECVD? Ключевые переменные для превосходных свойств пленки

- Что такое спецификация PECVD? Руководство по выбору подходящей системы для вашей лаборатории

- Чем химическое осаждение из паровой фазы (ХОПФ) отличается от физического осаждения из паровой фазы (ФОПФ)? Ключевые различия в методах нанесения тонких пленок

- Как осаждается диоксид кремния из тетраэтилортосиликата (ТЭОС) в PECVD? Достижение низкотемпературных высококачественных пленок SiO2

- Как PECVD способствует производству полупроводников? Обеспечение нанесения пленок высокого качества при низких температурах