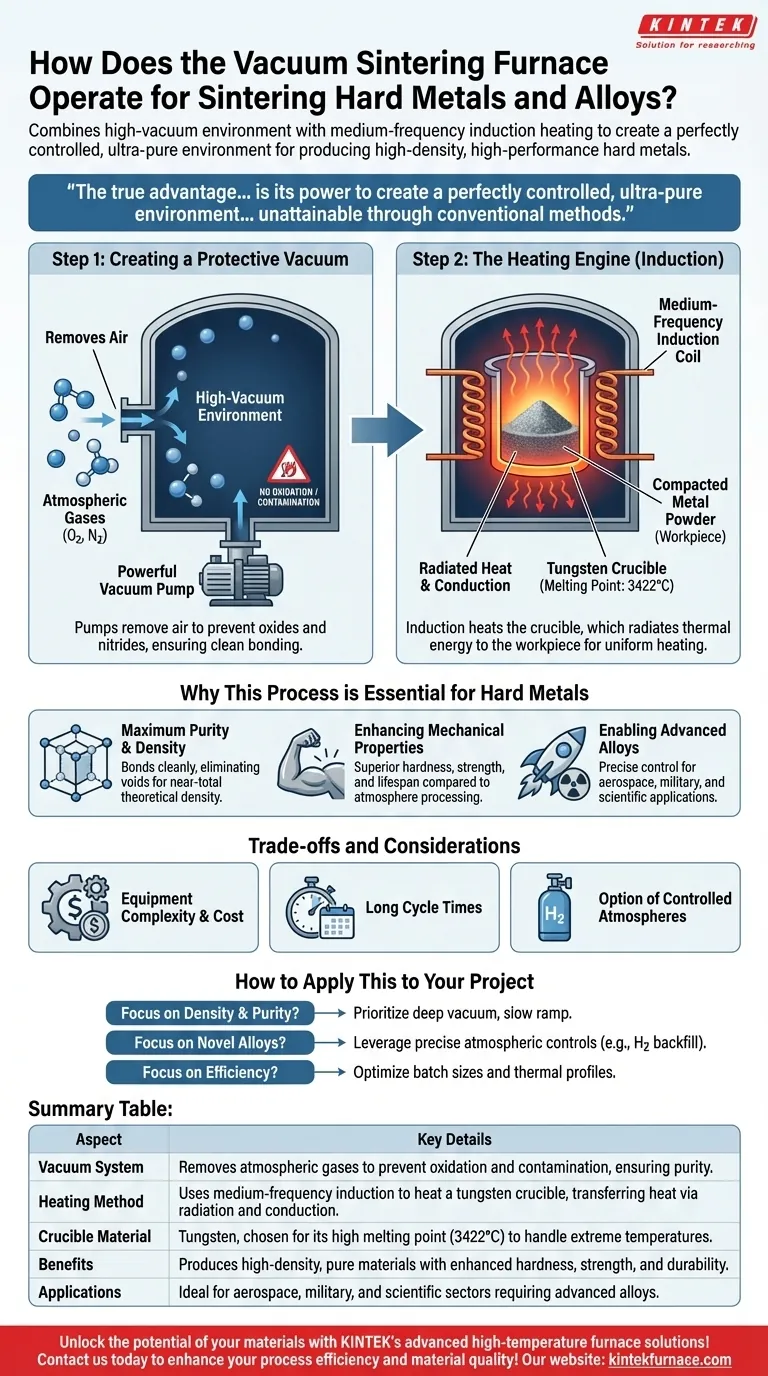

По своей сути, вакуумная печь для спекания работает, сочетая два ключевых принципа. Она использует среднечастотную индукцию для нагрева специализированного тигля внутри герметичной камеры и сначала создает глубокий вакуум, удаляя все атмосферные газы. Затем этот интенсивный, косвенный жар излучается на порошкообразный твердый металл, заставляя частицы связываться друг с другом, в то время как вакуум предотвращает окисление и загрязнение, которые в противном случае испортили бы материал при таких экстремальных температурах.

Истинное преимущество вакуумной печи для спекания заключается не только в ее способности генерировать высокую температуру, но и в ее возможности создавать идеально контролируемую, ультрачистую среду. Эта комбинация позволяет производить высокоплотные, высокоэффективные твердые металлы и сплавы со свойствами, недостижимыми традиционными методами.

Два столпа работы: среда и тепло

Принцип работы печи можно понять, рассмотрев ее две фундаментальные системы: вакуумную систему, создающую первозданную среду, и индукционную систему, обеспечивающую тепловую энергию.

Первый шаг: создание защитного вакуума

Прежде чем начнется нагрев, мощные насосы удаляют воздух из камеры печи. Этот шаг является обязательным для высококачественного спекания.

Этот процесс удаляет кислород, азот и другие реакционноспособные газы. Устраняя их, печь предотвращает образование оксидов и нитридов на частицах металла, которые препятствовали бы правильному связыванию и ухудшали бы целостность конечного материала.

Нагревательный механизм: среднечастотная индукция

После установления вакуума начинается цикл нагрева с использованием принципа индукции.

Высокочастотный электрический ток пропускается через катушку, окружающую вольфрамовый тигель. Это генерирует мощное магнитное поле, индуцируя электрические токи внутри самого тигля, что приводит к его быстрому нагреву до чрезвычайно высоких температур.

Заготовка, обычно спрессованный металлический порошок, не нагревается напрямую индукционным полем. Вместо этого раскаленный тигель передает тепловую энергию заготовке посредством излучения и теплопроводности, обеспечивая равномерный и контролируемый нагрев.

Роль вольфрамового тигля

Выбор вольфрамового тигля имеет решающее значение. Поскольку печь предназначена для спекания тугоплавких металлов, таких как вольфрам и молибден, тигель должен иметь значительно более высокую температуру плавления, чем обрабатываемый материал.

Исключительно высокая температура плавления вольфрама (3422°C или 6192°F) делает его идеальным контейнером для таких требовательных, высокотемпературных применений.

Почему этот процесс необходим для твердых металлов

Использование вакуумной печи — это не просто один из вариантов для твердых металлов; зачастую это требование для достижения желаемых эксплуатационных характеристик, используемых в аэрокосмической, военной и научной областях.

Достижение максимальной чистоты и плотности

Вакуумная среда гарантирует отсутствие примесей в процессе. Это позволяет частицам металла чисто связываться, устраняя внутренние пустоты и приводя к получению конечного продукта с почти теоретической плотностью.

Повышение механических свойств

Плотная, чистая и без оксидов металлическая структура напрямую приводит к превосходным механическим свойствам. Конечные спеченные компоненты демонстрируют повышенную твердость, прочность и общий срок службы по сравнению с материалами, обработанными в атмосфере.

Создание передовых сплавов

Такой точный контроль над атмосферой и температурой позволяет создавать специальные сплавы с уникальными свойствами. Материалы для ядерных реакторов или аэрокосмических компонентов часто зависят от бескислородной среды, которую может обеспечить только вакуумная печь.

Понимание компромиссов и соображений

Хотя вакуумное спекание очень эффективно, оно включает в себя специфические операционные реалии и ограничения, которые необходимо понимать.

Сложность и стоимость оборудования

Вакуумные печи для спекания — это сложное оборудование. Необходимость в мощных вакуумных насосах, точных контроллерах мощности и высокотемпературных компонентах делает их значительными капитальными вложениями.

Длительное время цикла

Процесс по своей сути является периодическим, а не непрерывным. Полный цикл включает загрузку, эвакуацию камеры, медленное повышение температуры, выдержку в течение времени спекания, а затем охлаждение — все это может занять много часов.

Возможность контролируемых атмосфер

Для некоторых применений, после создания начального вакуума, печь может быть заполнена определенным защитным или реактивным газом, таким как водород. Это создает "контролируемую атмосферу", которая может помочь активно удалять поверхностные оксиды и дополнительно улучшить процесс спекания для конкретных сплавов.

Как применить это к вашему проекту

Конкретные рабочие параметры, которые вы выберете, будут полностью зависеть от желаемого результата для вашего конечного компонента.

- Если ваша основная цель — достижение максимальной плотности и чистоты материала: Вы должны отдавать приоритет глубокому, стабильному вакууму на протяжении всего цикла нагрева и использовать медленный, равномерный рост температуры.

- Если ваша основная цель — разработка новых или чувствительных сплавов: Вы должны использовать точные средства контроля атмосферы печи, возможно, используя обратную засыпку инертным газом или реактивный газ, такой как водород, для влияния на конечный химический состав материала.

- Если ваша основная цель — эффективность процесса: Вам необходимо оптимизировать размеры партии и тщательно профилировать кривые нагрева и охлаждения, чтобы минимизировать время цикла без возникновения термических напряжений или ущерба для конечного качества.

В конечном итоге, освоение взаимодействия между уровнем вакуума, температурным профилем и составом атмосферы является ключом к раскрытию полного потенциала передовых спеченных компонентов.

Сводная таблица:

| Аспект | Ключевые детали |

|---|---|

| Вакуумная система | Удаляет атмосферные газы для предотвращения окисления и загрязнения, обеспечивая чистоту. |

| Метод нагрева | Использует среднечастотную индукцию для нагрева вольфрамового тигля, передавая тепло посредством излучения и теплопроводности. |

| Материал тигля | Вольфрам, выбранный за его высокую температуру плавления (3422°C) для работы с экстремальными температурами. |

| Преимущества | Производит высокоплотные, чистые материалы с повышенной твердостью, прочностью и долговечностью. |

| Применение | Идеально подходит для аэрокосмической, военной и научной отраслей, требующих передовых сплавов. |

Раскройте потенциал ваших материалов с помощью передовых высокотемпературных печей KINTEK! Используя исключительные научно-исследовательские разработки и собственное производство, мы предоставляем различным лабораториям надежные вакуумные печи для спекания, включая муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша мощная возможность глубокой индивидуализации гарантирует точное соответствие вашим уникальным экспериментальным потребностям в спекании твердых металлов и сплавов. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить эффективность ваших процессов и качество материалов!

Визуальное руководство

Связанные товары

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Вакуумная индукционная плавильная печь и дуговая плавильная печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Как использование вакуума при горячем прессовании влияет на обработку материалов? Достижение более плотных, чистых и прочных материалов

- Каковы преимущества керамико-металлических композитов, полученных с использованием вакуумного пресса? Достижение превосходной прочности и долговечности

- Какие еще типы печей связаны с горячим прессованием? Исследуйте ключевые технологии термической обработки

- Каковы конкретные области применения печей вакуумного горячего прессования? Откройте для себя передовое изготовление материалов

- Каковы общие преимущества использования горячего прессования в производстве? Достижение превосходной производительности и точности