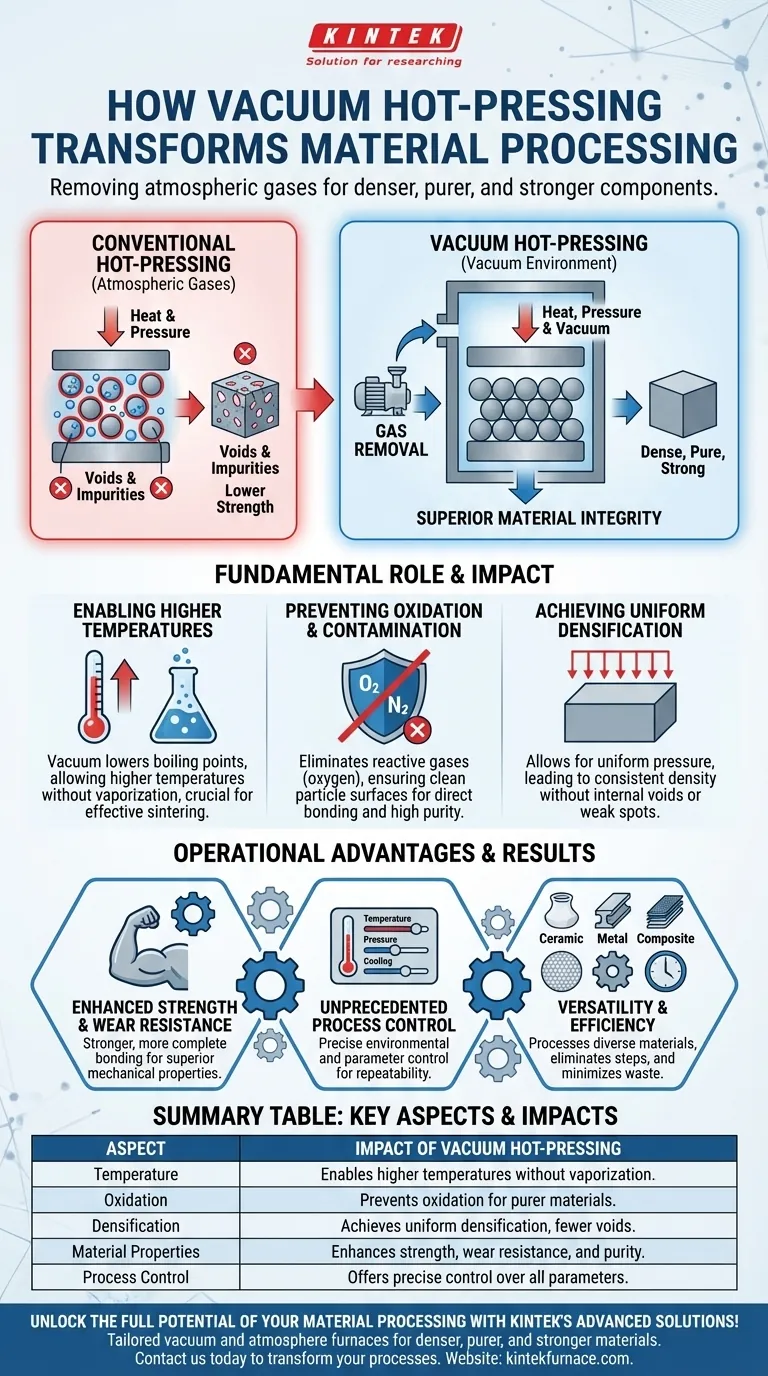

По сути, включение вакуума в процесс горячего прессования коренным образом меняет производственную среду за счет удаления атмосферных газов. Это кажущееся простым изменение предотвращает нежелательные химические реакции, такие как окисление, и позволяет обрабатывать материалы при более высоких температурах без испарения, что способствует созданию более плотных, чистых и прочных конечных компонентов.

Основная проблема при обработке передовых материалов заключается в достижении полного уплотнения и абсолютной чистоты. Использование вакуума — это ключевое решение, поскольку оно устраняет атмосферные помехи, обеспечивая более чистое спекание и консолидацию при температурах и давлениях, которые были бы невозможны в обычных условиях.

Основная роль вакуума в горячем прессовании

Чтобы понять влияние вакуумного горячего прессования, мы должны рассмотреть, как оно изменяет физику и химию процесса. Речь идет не просто об удалении воздуха; речь идет о создании нового набора правил для поведения материалов под воздействием тепла и давления.

Обеспечение более высоких температур обработки

При нормальном атмосферном давлении многие материалы испаряются или разлагаются до того, как достигнут температуры, подходящей для эффективного спекания.

Вакуум понижает температуру кипения материалов. Это позволяет печи достигать гораздо более высоких температур, заставляя материал слегка плавиться и уплотняться под давлением, не теряясь из-за испарения.

Эта контролируемая высокотемпературная среда имеет решающее значение для облегчения процесса спекания, при котором отдельные частицы сливаются вместе, образуя твердую, плотную массу.

Предотвращение окисления и загрязнения

Одним из наиболее значительных преимуществ вакуумной среды является устранение реакционноспособных газов, в основном кислорода.

Без кислорода окисление полностью предотвращается. Это гарантирует, что поверхности частиц материала чисты и могут напрямую связываться друг с другом, что критически важно для достижения высокой прочности.

Это создает чистую среду без примесей, которая необходима для производства высококачественных, сверхчистых компонентов для чувствительных применений в аэрокосмической, медицинской и электронной промышленности.

Достижение равномерного уплотнения

Сочетание чистой поверхности частиц и точного контроля давления приводит к более последовательным результатам.

Вакуумная печь обеспечивает равномерное распределение давления по всему компоненту. Это, в сочетании с отсутствием поверхностных загрязнений, гарантирует, что материал уплотняется равномерно, без внутренних пустот или слабых мест.

В результате получается конечный продукт с высокосогласованными и предсказуемыми механическими свойствами по всей его структуре.

Влияние на конечные свойства материала

Контролируемая среда вакуумного горячего пресса напрямую приводит к превосходным характеристикам материала, которые часто недостижимы при использовании традиционных методов.

Повышенная прочность и износостойкость

Создавая более прочную и полную связь между частицами материала, процесс позволяет получать компоненты со значительно более высокой прочностью и износостойкостью.

Это улучшение снижает потребность во вторичных процессах упрочнения или нанесения покрытий, оптимизируя рабочий процесс производства.

Превосходная чистота и целостность

Отсутствие атмосферного загрязнения означает, что конечный материал химически чище.

Это особенно важно для реактивных металлов, передовой керамики и сплавов, где даже следовые количества кислорода или азота могут резко ухудшить характеристики.

Открытие передовых рецептур материалов

Точность вакуумного горячего прессования открывает двери для создания новых материалов.

Оно обеспечивает универсальность для обработки широкого спектра материалов, включая металлы, сплавы, керамику, композиты и магнитные материалы, каждый из которых имеет свои уникальные требования к обработке.

Понимание эксплуатационных преимуществ

Помимо самого материала, внедрение вакуумного горячего прессования предлагает значительные преимущества для производственной операции в целом.

Беспрецедентный контроль процесса

Современные вакуумные печи обеспечивают исключительный и точный контроль температуры, давления и скорости охлаждения.

Это позволяет инженерам точно настраивать процесс для конкретного материала или желаемого результата, обеспечивая повторяемость и качество от партии к партии.

Повышение эффективности и экономической эффективности

Хотя первоначальные инвестиции могут быть выше, вакуумное горячее прессование часто приводит к долгосрочной экономии.

Оно может устранить необходимость в дополнительных этапах обработки, таких как очистка после спекания или механическая обработка для удаления поверхностных дефектов. Это особенно верно для мелких или сложных деталей, где это также минимизирует отходы материала.

Универсальность в применении

Технология не ограничивается одной функцией. Она используется для различных термических процессов.

Ключевые области применения включают спекание, термоформование композитов и горячее вакуумное прессование многослойных материалов, что делает ее гибким активом на передовом производственном предприятии.

Сделайте правильный выбор для вашей цели

Чтобы применить это понимание, рассмотрите вашу основную цель для обрабатываемого материала.

- Если ваша основная цель — чистота материала и максимальная производительность: Ключевое преимущество заключается в устранении загрязнений, что напрямую приводит к превосходным механическим свойствам и химической целостности.

- Если ваша основная цель — изготовление сложных или чувствительных компонентов: Вакуум обеспечивает точный контроль среды и равномерное давление, необходимое для производства сложных деталей с минимальными отходами и высокой согласованностью.

- Если ваша основная цель — общая эффективность процесса: Вакуумное горячее прессование может снизить общие производственные затраты за счет консолидации этапов производства и повышения выхода высококачественных готовых деталей.

В конечном счете, интеграция вакуума в ваш процесс горячего прессования — это окончательный шаг к достижению максимальной целостности материала и контроля процесса.

Сводная таблица:

| Ключевой аспект | Влияние вакуумного горячего прессования |

|---|---|

| Температура | Обеспечивает более высокие температуры обработки без испарения, способствуя спеканию |

| Окисление | Предотвращает окисление и загрязнение для получения более чистых материалов |

| Уплотнение | Обеспечивает равномерное уплотнение с меньшим количеством пустот и согласованными свойствами |

| Свойства материала | Повышает прочность, износостойкость и чистоту для превосходной производительности |

| Контроль процесса | Обеспечивает точный контроль температуры, давления и скорости охлаждения |

Раскройте весь потенциал обработки ваших материалов с помощью передовых решений для высокотемпературных печей KINTEK! Используя исключительные возможности НИОКР и собственное производство, мы предоставляем различным лабораториям индивидуальные вакуумные и атмосферные печи, включая муфельные, трубчатые, ротационные печи, а также системы CVD/PECVD. Наша мощная возможность глубокой кастомизации гарантирует, что мы точно удовлетворяем ваши уникальные экспериментальные требования, помогая вам достигать более плотных, чистых и прочных материалов с повышенной эффективностью. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут трансформировать ваши процессы горячего прессования и стимулировать инновации в ваших проектах!

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумный горячий пресс печь машина для ламинирования и отопления

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Как точный контроль температуры влияет на микроструктуру Ti-6Al-4V? Освоение точности горячего прессования титана

- Как оборудование для вакуумного горячего прессования способствует сектору выработки энергии и электроэнергии? Повышение эффективности и долговечности

- Как вакуум или защитная атмосфера уменьшают окисление в расплавленных металлах? Предотвращение включений оксидов для получения более прочных металлов

- Какие параметры процесса должны быть оптимизированы для конкретных материалов в печи вакуумного горячего прессования? Достижение оптимальной плотности и микроструктуры

- Каковы преимущества печей вакуумного горячего прессования? Достижение превосходной плотности и чистоты материалов