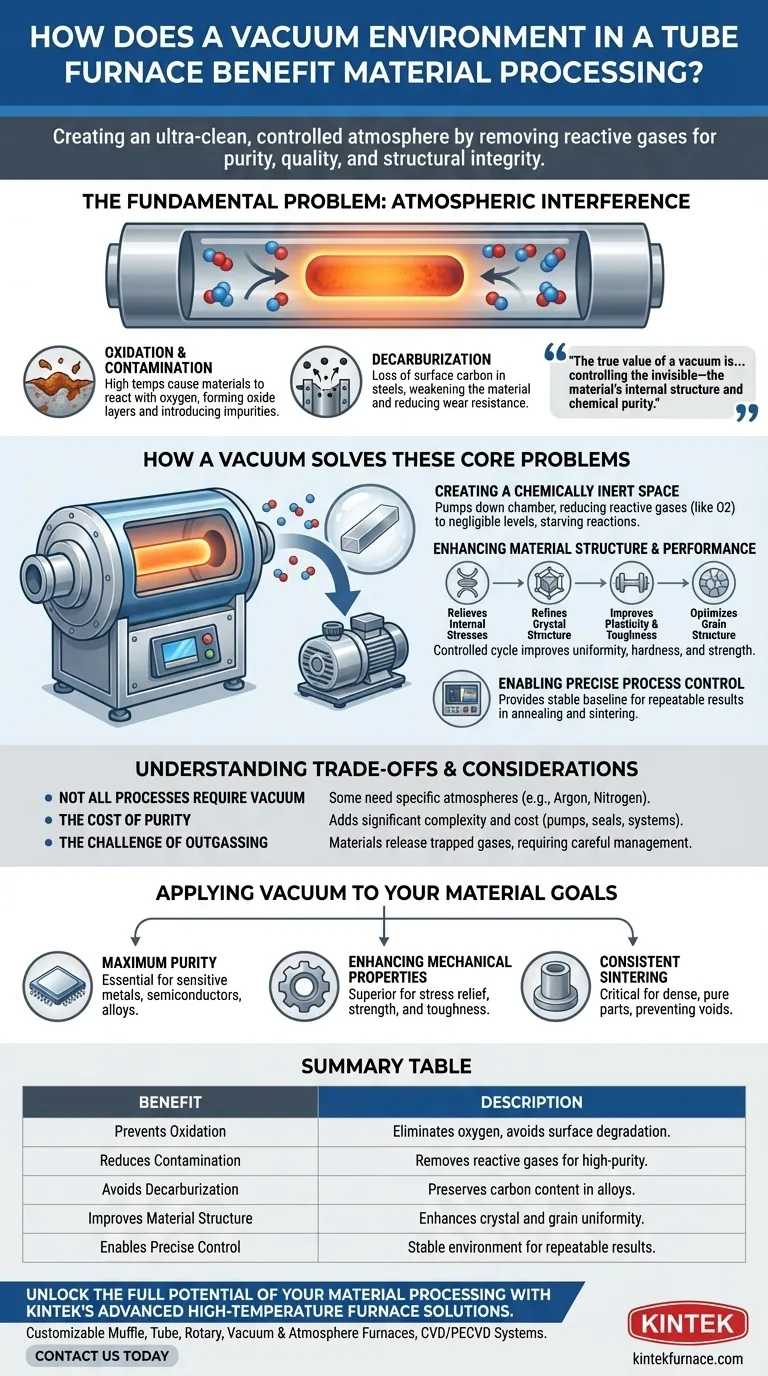

При обработке материалов вакуумная среда внутри трубчатой печи служит одной критической цели: создать сверхчистую, контролируемую атмосферу путем удаления реактивных газов. При высоких температурах, необходимых для таких процессов, как отжиг и спекание, это предотвращает нежелательные химические реакции, такие как окисление и загрязнение, обеспечивая чистоту, качество и структурную целостность конечного материала.

Истинная ценность вакуума заключается не только в предотвращении видимых проблем, таких как коррозия, но и в контроле невидимых — внутренней структуры и химической чистоты материала. Устраняя атмосферные помехи, вы получаете точный контроль над конечными свойствами материала, от его твердости до кристаллической решетки.

Основная проблема: атмосферные помехи

При комнатной температуре воздух вокруг нас кажется относительно безвредным. Однако при нагревании до сотен или тысяч градусов внутри печи обычные газы, такие как кислород, водяной пар и азот, становятся высокореактивными агентами, которые могут необратимо повредить материал.

Угроза окисления и загрязнения

Окисление — наиболее распространенная форма повреждения. При высоких температурах большинство материалов легко вступают в реакцию с кислородом, образуя оксидный слой на своей поверхности. Это не просто косметический дефект; он изменяет фундаментальные свойства материала и вносит примеси.

Этот процесс является формой загрязнения, при котором элементы из атмосферы связываются с образцом и разрушают его. Это нарушает чистоту материала, что критически важно для высокопроизводительных приложений в электронике, аэрокосмической и медицинской отраслях.

Проблема обезуглероживания

Для сталей и других сплавов на основе углерода еще одним значительным риском является обезуглероживание. Это потеря углерода с поверхности металла при нагревании в присутствии кислорода.

Поскольку углерод является ключевым легирующим элементом, который определяет твердость и прочность, его потеря ослабляет поверхность материала, снижая износостойкость и усталостную долговечность.

Как вакуум решает эти основные проблемы

Вакуумная печь напрямую противодействует атмосферным помехам, физически удаляя воздух и другие газы из рабочей камеры. Это создает химически инертное пространство, где материал может быть обработан без опасения нежелательных реакций.

Создание химически инертного пространства

Путем откачки камеры до низкого давления концентрация реактивных газов, таких как кислород, снижается до незначительного уровня. Это эффективно лишает потенциальные химические реакции «топлива», необходимого для их протекания.

Результатом является первозданная среда обработки, которая сохраняет химический состав и чистоту материала на протяжении всего цикла нагрева и охлаждения.

Улучшение структуры и производительности материала

Помимо предотвращения повреждений, вакуумная среда имеет решающее значение для активного улучшения свойств материала. Например, во время вакуумного отжига контролируемый цикл нагрева и охлаждения в чистой среде выполняет несколько задач:

- Снимает внутренние напряжения, возникающие во время производства.

- Улучшает кристаллическую структуру для большей однородности.

- Повышает пластичность и вязкость, делая материал менее хрупким.

- Оптимизирует структуру зерен, что может увеличить твердость и прочность.

Обеспечение точного контроля процесса

Вакуум обеспечивает совершенно стабильную и предсказуемую базовую линию. Без переменной атмосферных газов инженеры получают точный контроль над всем процессом термической обработки.

Эта последовательность необходима для получения воспроизводимых результатов в чувствительных процессах, таких как спекание, когда порошкообразные материалы нагреваются для слияния в твердый, плотный объект. Вакуум гарантирует, что конечный продукт будет свободен от внутренних пустот или примесей, вызванных запертыми газами.

Понимание компромиссов и соображений

Хотя вакуумная среда является мощным инструментом, она не является универсальным решением. Ее применение зависит от конкретного материала и желаемого результата.

Не все процессы требуют вакуума

Некоторые термические обработки намеренно используют определенную атмосферу. Например, процесс может требовать среды чистого аргона для предотвращения реакций или азотосодержащей атмосферы для азотирования стали. Вакуум — это всего лишь один инструмент для контроля атмосферы.

Цена чистоты

Интеграция вакуумных насосов, уплотнений и систем управления значительно усложняет и удорожает установку печи. Уровень требуемого вакуума также влияет на стоимость — достижение «высокого вакуума» более требовательно, чем «грубого вакуума».

Проблема дегазации

Сами материалы могут быть источником загрязнения. При нагревании в вакууме запертые газы внутри образца могут выделяться в процессе, называемом дегазацией. Это может нарушить уровень вакуума и требует тщательного управления посредством надлежащих процедур откачки и конструкции печи.

Применение вакуума для достижения ваших материальных целей

Решение об использовании вакуумной печи должно быть обусловлено конкретными свойствами, которые вы хотите получить в конечном продукте.

- Если ваша основная цель — максимальная чистота: вакуум необходим для обработки чувствительных металлов, полупроводников или сплавов, где даже следовые количества окисления приведут к отказу.

- Если ваша основная цель — улучшение механических свойств: вакуумный отжиг является превосходным методом для снятия напряжений и улучшения прочности и вязкости металлов и сплавов без деградации поверхности.

- Если ваша основная цель — последовательное спекание: вакуумная среда критически важна для создания плотных, чистых керамических или металлических деталей путем предотвращения запертых газов, которые вызывают пористость и дефекты.

В конечном счете, использование вакуума дает вам определенный контроль над средой обработки, позволяя создавать материалы с максимально высоким потенциалом.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Предотвращает окисление | Устраняет кислород, чтобы избежать деградации поверхности и образования примесей. |

| Снижает загрязнение | Удаляет реактивные газы для обработки материалов высокой чистоты. |

| Предотвращает обезуглероживание | Сохраняет содержание углерода в сплавах для поддержания твердости и прочности. |

| Улучшает структуру материала | Улучшает кристаллическую и зернистую структуру для лучшей однородности и прочности. |

| Обеспечивает точный контроль | Обеспечивает стабильную среду для воспроизводимых результатов при отжиге и спекании. |

Раскройте весь потенциал вашей обработки материалов с помощью передовых высокотемпературных печей KINTEK. Используя исключительные научно-исследовательские разработки и собственное производство, мы предлагаем муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, все с глубокой настройкой для удовлетворения ваших уникальных экспериментальных потребностей. Независимо от того, стремитесь ли вы к максимальной чистоте, улучшенным механическим свойствам или последовательному спеканию, наш опыт обеспечивает точный контроль и превосходные результаты. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем адаптировать решение для вашей лаборатории!

Визуальное руководство

Связанные товары

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Каков принцип работы трубчатой вакуумной печи? Освоение точной высокотемпературной обработки

- Какова основная функция герметичной кварцевой трубки при выращивании MnBi2Te4? Обеспечение синтеза высокочистых кристаллов

- Как чистить трубчатую печь? Пошаговое руководство по безопасному и эффективному обслуживанию

- Какие материалы используются для трубок в высокотемпературной трубчатой печи? Выберите подходящую трубку для вашей лаборатории

- Какова основная функция герметичных трубок из высокочистого кварца? Точный синтез сплавов Sb-Te с прецизионной изоляцией