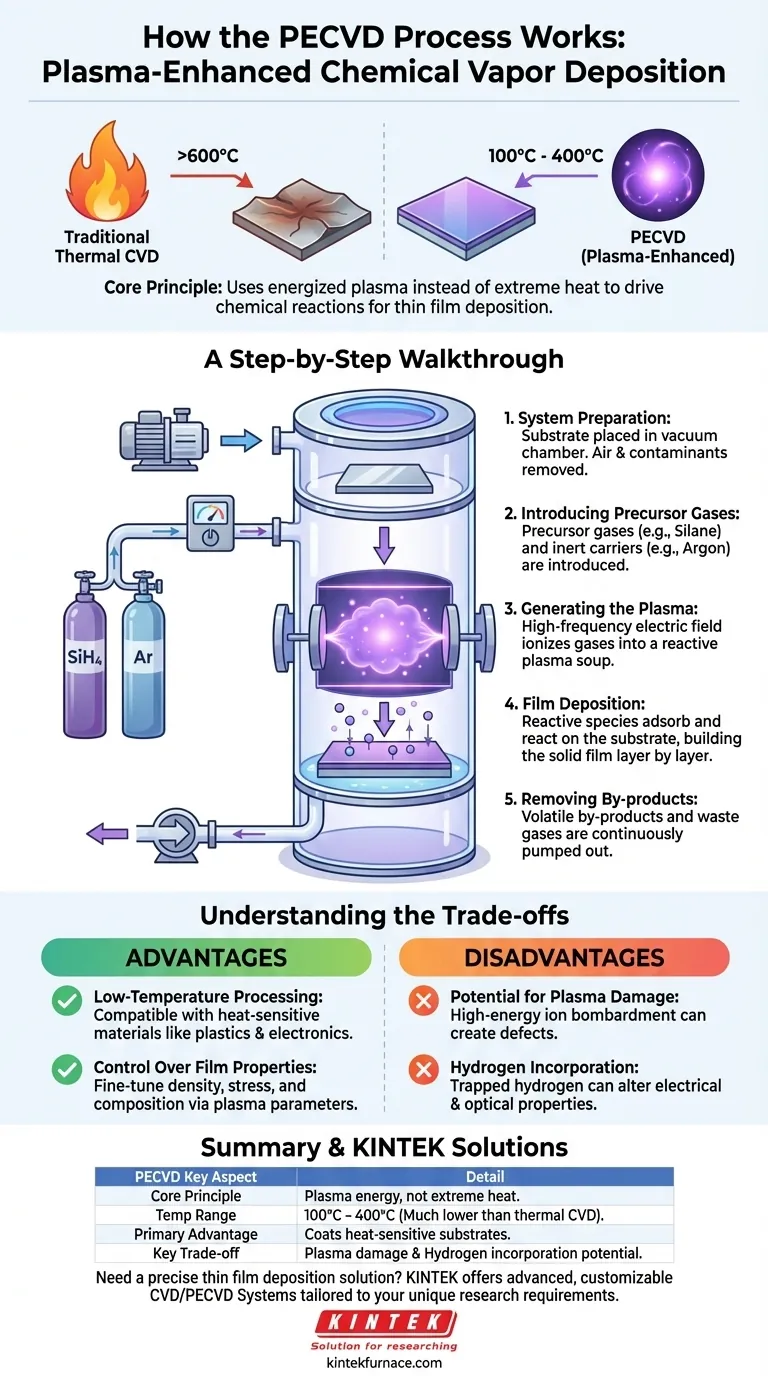

По своей сути, плазменно-усиленное химическое осаждение из паровой фазы (PECVD) — это процесс создания тонкой твердой пленки на поверхности, известной как подложка, с использованием активированного газа, называемого плазмой. В отличие от традиционных методов, которые полагаются на высокую температуру, PECVD использует энергию плазмы для запуска химических реакций, необходимых для превращения исходных газов в твердую пленку. Эта фундаментальная разница позволяет осуществлять осаждение при значительно более низких температурах.

Основное преимущество PECVD заключается в использовании плазмы для активации газов-реагентов, что обеспечивает высококачественное осаждение пленки при температурах, достаточно низких, чтобы быть безопасными для чувствительных подложек, таких как пластик и интегральные схемы. Это открывает возможности, недостижимые при высокотемпературных термических процессах.

Принцип: Передача энергии без экстремального нагрева

Цель: От газа к твердой пленке

Все методы химического осаждения из паровой фазы (CVD) преследуют общую цель: взять исходные химические вещества в газообразном состоянии и заставить их реагировать, образуя твердое, однородное покрытие на подложке.

Процесс подобен микроскопическому строительному проекту, где отдельные молекулы являются строительными блоками для нового поверхностного слоя.

Проблема традиционных методов

Традиционный термический CVD работает путем нагрева подложки до очень высоких температур (часто >600°C). Этот интенсивный нагрев обеспечивает энергию, необходимую для разложения исходных газов и инициирования химических реакций для роста пленки.

Однако такие высокие температуры могут легко повредить или разрушить многие подложки, включая полимеры, пластики и сложные электронные компоненты.

Решение PECVD: Активированная плазма

PECVD решает эту проблему, создавая энергию иным способом. Вместо того чтобы полагаться только на тепло, он вводит энергию, применяя сильное электрическое поле к исходным газам внутри вакуумной камеры.

Это электрическое поле отрывает электроны от молекул газа, создавая высокореактивный ионизированный газ, известный как плазма. Эта плазма содержит ионы, электроны и нейтральные радикалы, полные энергии, необходимой для запуска реакций осаждения, и все это без необходимости экстремального нагрева.

Пошаговое описание процесса

Шаг 1: Подготовка системы

Процесс начинается с размещения подложки внутри вакуумной камеры. Затем давление в камере понижается до очень низкого уровня, удаляя воздух и другие загрязнители, которые могут помешать реакции.

Шаг 2: Введение исходных газов

После создания вакуума в камеру с контролируемой скоростью вводятся один или несколько исходных газов (например, силан, SiH4, для пленок нитрида кремния). Это исходные материалы для пленки.

Часто в смесь добавляют инертный газ-носитель, такой как аргон или азот, для стабилизации процесса.

Шаг 3: Генерация плазмы

Между двумя электродами внутри камеры подается высокочастотное электрическое поле. Это мощное поле активирует газовую смесь, зажигая ее в светящуюся плазму.

Эта плазма представляет собой смесь высокореактивных химических частиц, которые теперь готовы к осаждению.

Шаг 4: Осаждение пленки на подложке

Реактивные ионы и радикалы из плазмы диффундируют и адсорбируются на относительно прохладной поверхности подложки. Там они претерпевают ряд химических реакций, связываясь с поверхностью и друг с другом.

Этот процесс наращивает желаемый слой материала слой за слоем, образуя твердую тонкую пленку толщиной от нескольких нанометров до нескольких микрометров.

Шаг 5: Удаление побочных продуктов

Химические реакции, образующие пленку, также создают летучие побочные продукты. Эти отработанные газы непрерывно удаляются из камеры вакуумным насосом, обеспечивая чистоту и контролируемость процесса осаждения.

Понимание компромиссов

Преимущество: Низкотемпературная обработка

Это основная причина выбора PECVD. Возможность нанесения пленок при температурах, обычно от 100°C до 400°C, делает его совместимым с широким спектром термочувствительных материалов, которые термический CVD разрушил бы.

Преимущество: Контроль свойств пленки

Регулируя такие параметры, как поток газа, давление и мощность электрического поля, оператор может точно настроить энергию и плотность плазмы. Это обеспечивает прямой контроль над конечными свойствами пленки, такими как ее плотность, напряжение и химический состав.

Недостаток: Потенциальное повреждение плазмой

Высокоэнергетические ионы, делающие процесс столь эффективным, могут быть и недостатком. В некоторых случаях эти ионы могут бомбардировать подложку или растущую пленку с достаточной силой, чтобы вызвать дефекты или повреждения, влияющие на производительность.

Недостаток: Включение водорода

Многие распространенные прекурсоры (такие как силан, SiH4, и аммиак, NH3) содержат водород. В процессе PECVD этот водород может захватываться внутри нанесенной пленки, что может изменить ее электрические и оптические свойства. Это известный компромисс, который часто требует последующей обработки для смягчения последствий.

Сделайте правильный выбор для вашего применения

Выбор правильного метода осаждения требует понимания ограничений вашего материала и конечной цели.

- Если ваша основная цель — нанесение покрытий на термочувствительные подложки, такие как пластик или электроника: PECVD почти всегда является правильным выбором из-за его низкотемпературной работы.

- Если ваша основная цель — достижение наивысшей чистоты пленки на прочной подложке: Термический CVD может быть лучшим вариантом, поскольку он позволяет избежать повреждений, вызванных плазмой, и включения водорода.

- Если ваша основная цель — точная настройка определенных свойств пленки, таких как механическое напряжение: PECVD предлагает более широкое окно управления, позволяя напрямую манипулировать параметрами плазмы.

В конечном счете, выбор правильной техники зависит от баланса между необходимостью низкотемпературной обработки и желаемой чистотой и структурой конечной пленки.

Сводная таблица:

| Ключевой аспект | Детали процесса PECVD |

|---|---|

| Основной принцип | Использует энергию плазмы вместо экстремального тепла для запуска химических реакций осаждения. |

| Типичный температурный диапазон | От 100°C до 400°C, что значительно ниже, чем у термического CVD (>600°C). |

| Основное преимущество | Позволяет наносить покрытия на термочувствительные материалы (например, пластик, интегральные схемы). |

| Ключевой компромисс | Потенциальное повреждение подложки, вызванное плазмой, и включение водорода в пленки. |

Нужно точное решение для нанесения тонких пленок для ваших чувствительных материалов?

Используя исключительные возможности НИОКР и собственное производство, KINTEK предоставляет различным лабораториям передовые высокотемпературные печные решения, включая наши специализированные системы CVD/PECVD. Наша сильная способность к глубокой кастомизации позволяет нам настраивать системы PECVD в точном соответствии с вашими уникальными экспериментальными требованиями, обеспечивая оптимальное качество пленки и эффективность процесса.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт в области PECVD может улучшить ваши исследования и разработки!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Оборудование системы машины HFCVD для нанесения наноалмазного покрытия

Люди также спрашивают

- Каковы недостатки ХОП по сравнению с ЛЧХОП? Ключевые ограничения для вашей лаборатории

- Каковы классификации ХОНП на основе характеристик пара? Оптимизируйте свой процесс осаждения тонких пленок

- Что такое плазменно-осажденный нитрид кремния и каковы его свойства? Откройте для себя его роль в эффективности солнечных элементов

- Чем химическое осаждение из паровой фазы (ХОПФ) отличается от физического осаждения из паровой фазы (ФОПФ)? Ключевые различия в методах нанесения тонких пленок

- Что такое резистивный нагрев и как он классифицируется? Откройте для себя лучший метод для ваших тепловых потребностей