Конструкция электрически нагреваемой цилиндрической реакционной камеры является основным фактором, определяющим однородность поверхностного упрочнения. Используя точную систему контроля температуры, камера создает очень однородное тепловое поле, которое необходимо для обработки стали AISI 1085. Эта термическая стабильность обеспечивает постоянную скорость диффузии азота по всей поверхности, предотвращая физические деформации и гарантируя равномерный упрочненный слой.

Основной вывод Качество азотирования в значительной степени зависит от способности камеры поддерживать строгие изотермические условия в диапазоне от 490 до 580 °C. Без этой геометрической и термической точности диффузия азота становится неравномерной, что приводит к неравномерной толщине слоя и структурным деформациям.

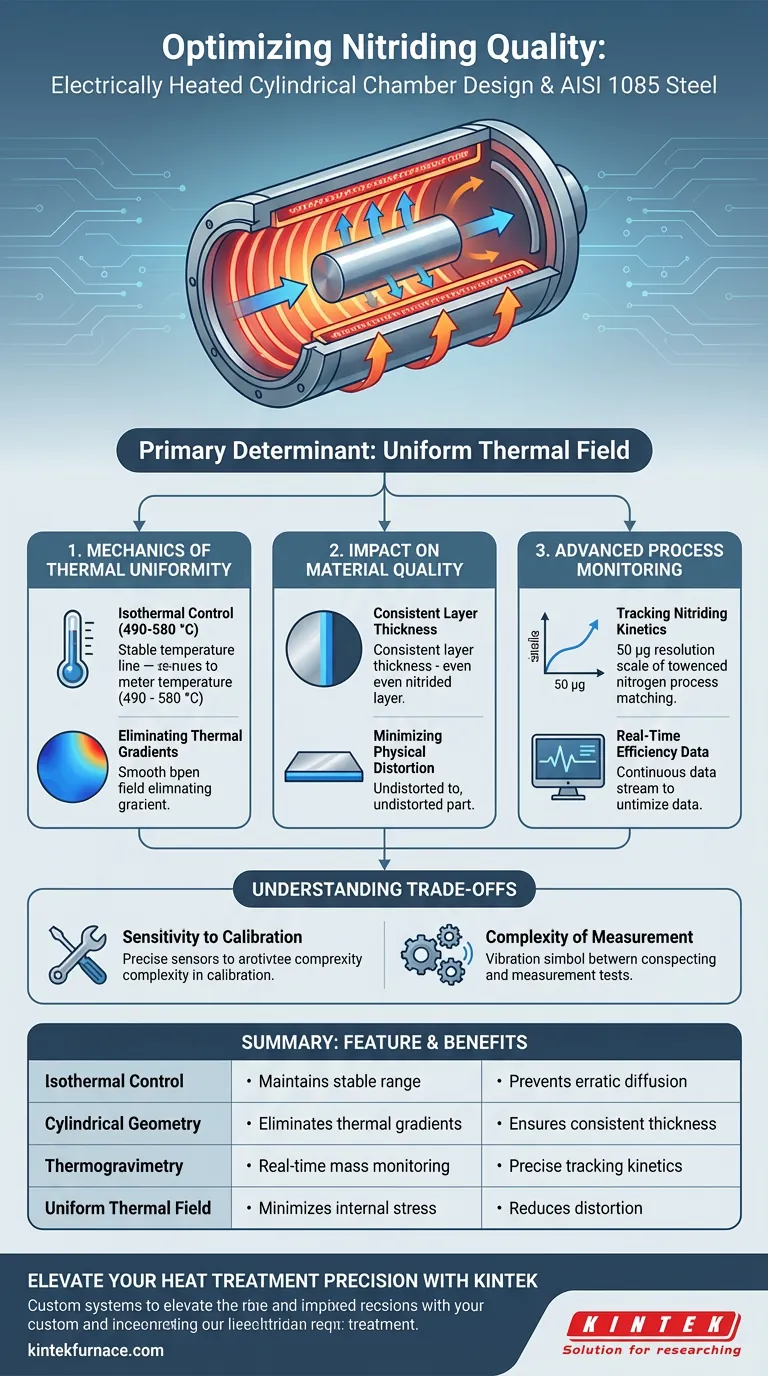

Механизмы термической однородности

Установление изотермического контроля

Основная роль конструкции цилиндрической камеры заключается в поддержании определенного температурного диапазона, обычно от 490 до 580 °C для стали AISI 1085.

Надежное азотирование требует, чтобы эта среда была изотермической. Нагревательные элементы расположены таким образом, чтобы вся зона реакции оставалась при целевой температуре без колебаний.

Устранение градиентов температуры

В хорошо спроектированной цилиндрической камере тепловое поле равномерно охватывает образец стали.

Это устраняет "холодные" или "горячие" точки на поверхности стали. Такие градиенты являются основной причиной несогласованных результатов обработки в менее совершенном оборудовании.

Влияние на качество материала

Постоянная толщина слоя

Скорость диффузии атомов азота в сталь зависит от температуры.

Поскольку камера обеспечивает одинаковую температуру в каждой точке образца, скорость диффузии становится равномерной. Это приводит к образованию упрочненного слоя азотирования постоянной толщины по всей сложной геометрии детали.

Минимизация физических деформаций

Неравномерный нагрев создает внутренние напряжения в кристаллической решетке стали.

Приоритет отдается однородному тепловому полю, что минимизирует эти напряжения. В результате готовая деталь сохраняет свои первоначальные размеры с минимальными деформациями или короблением.

Продвинутый мониторинг процесса

Отслеживание кинетики азотирования

Современные реакционные камеры часто интегрируются с высокоточными системами термогравиметрических измерений.

Эти системы способны обнаруживать изменения массы с разрешением 50 мкг. Это позволяет точно отслеживать кинетику реакции во время фактической термической обработки.

Данные об эффективности в реальном времени

Конструкция обеспечивает непрерывную запись увеличения массы по мере диффузии атомов азота в сталь.

Это предоставляет операторам данные в реальном времени о закономерности роста слоя азотирования и общей эффективности реакции, причем все это без прерывания экспериментального процесса.

Понимание компромиссов

Чувствительность к калибровке

Достижение "чрезвычайно однородного теплового поля" требует тщательной калибровки датчиков.

Если система контроля температуры даже незначительно отклоняется, изотермические условия могут быть нарушены. Это делает регулярное техническое обслуживание и калибровку критически важными для поддержания качества.

Сложность измерения

Интеграция высокоточного измерения массы (50 мкг) увеличивает сложность оборудования.

Хотя эта функция ценна для исследований и точного контроля качества, она добавляет уровень эксплуатационной чувствительности. Она требует стабильной среды, свободной от внешних вибраций, которые могут исказить чувствительные измерения веса.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать качество вашей обработки азотированием, выберите оборудование, соответствующее вашим конкретным целям:

- Если ваш основной приоритет — стабильность размеров: Отдайте предпочтение камере с проверенным изотермическим тепловым полем, чтобы минимизировать деформации и обеспечить равномерную толщину слоя.

- Если ваш основной приоритет — исследование процессов: Отдайте предпочтение реактору с высокоточными термогравиметрическими возможностями для мониторинга кинетики диффузии и эффективности реакции в реальном времени.

Синергия между цилиндрической геометрией и точным электрическим нагревом является основой воспроизводимого, высококачественного азотирования.

Сводная таблица:

| Функция | Влияние на качество азотирования | Преимущество для стали AISI 1085 |

|---|---|---|

| Изотермический контроль | Поддерживает стабильный диапазон 490–580 °C | Предотвращает неравномерную диффузию азота |

| Цилиндрическая геометрия | Устраняет градиенты температуры/горячие точки | Обеспечивает равномерную толщину упрочненного слоя |

| Термогравиметрия | Мониторинг изменения массы в реальном времени (50 мкг) | Точное отслеживание кинетики азотирования |

| Однородное тепловое поле | Минимизирует внутренние напряжения в решетке | Уменьшает физические деформации и коробление |

Повысьте точность термической обработки с KINTEK

Однородность азотирования надежна только настолько, насколько надежна ваша термическая среда. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает высокопроизводительные системы муфельные, трубчатые, роторные, вакуумные и CVD, все из которых могут быть настроены в соответствии с вашими уникальными металлургическими требованиями. Независимо от того, обрабатываете ли вы сталь AISI 1085 или разрабатываете новые покрытия материалов, наши лабораторные высокотемпературные печи обеспечивают изотермическую стабильность и мониторинг в реальном времени, необходимые для превосходных результатов.

Готовы оптимизировать свое тепловое поле? Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше индивидуальное решение для печи.

Визуальное руководство

Ссылки

- T. Frączek, M. Ogórek. The Influence of Selected Process Parameters on the Efficiency of the Process of Gas Nitriding of AISI 1085 Steel. DOI: 10.3390/ma17112600

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная печь для спекания молибденовой проволоки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Почему для химической активации требуется высокопроизводительная трубчатая печь? Обеспечьте точный контроль пор при температуре 700°C

- Какова функция кварцевой трубчатой печи при выращивании HA-CNT? Важное руководство по прецизионному CVD

- Почему для процесса активации активированного угля из скорлупы грецкого ореха при 700°C требуется высокотемпературная трубчатая печь?

- Как двухзонная горизонтальная трубчатая печь обеспечивает условия для ХТП? Оптимизация роста монокристаллов

- Каковы преимущества вертикальной трубчатой печи с псевдоожиженным слоем? Раскройте превосходную эффективность термической обработки

- Как была решена проблема неравномерного нагрева в трубчатых печах? Достижение идеальной однородности нагрева с помощью передовых конструкций

- Почему для спекания материалов на основе алюминия необходимо использовать трубчатую вакуумную печь с аргоновой атмосферой?

- Как загружаются и выгружаются пластины в вертикальную трубчатую печь?Точное перемещение для равномерной термообработки