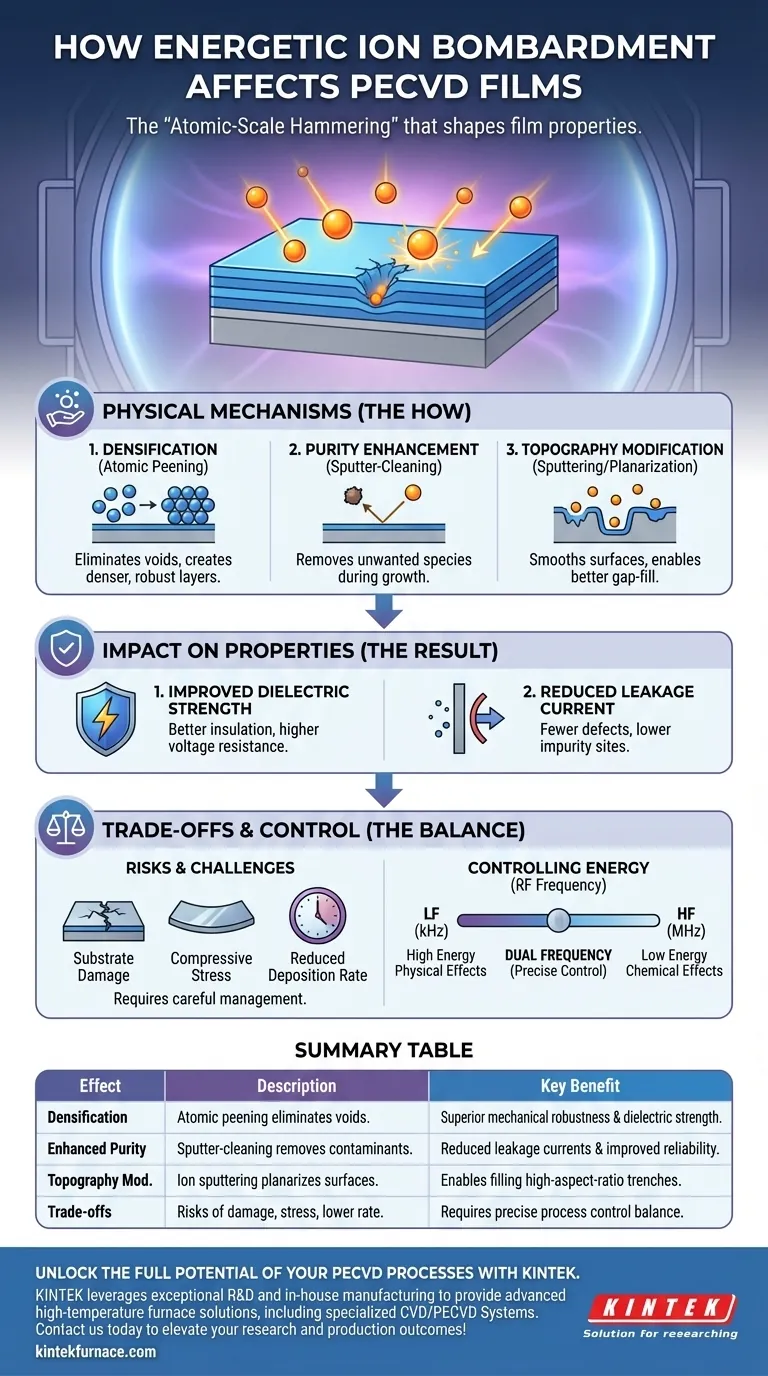

По своей сути, бомбардировка энергичными ионами в плазменно-усиленном химическом осаждении из газовой фазы (PECVD) — это физический процесс, который коренным образом изменяет способ роста пленки. Вместо того чтобы атомы просто оседали на поверхности, они одновременно подвергаются бомбардировке высокоэнергетическими ионами из плазмы. Это «атомное молочение» уплотняет пленку, очищает ее поверхность во время роста и может даже использоваться для изменения топографии пленки для конкретных применений.

Ионная бомбардировка — это не просто побочный эффект плазмы; это критически важный рычаг управления. Настраивая энергию этих ионов, инженеры могут точно настраивать физическую плотность, чистоту, напряжения и электрические характеристики пленки для удовлетворения требований конкретного устройства.

Физические механизмы ионной бомбардировки

Чтобы понять влияние, мы должны сначала рассмотреть физические взаимодействия, происходящие на поверхности подложки. Энергия, передаваемая каждым ионным ударом, одновременно запускает несколько ключевых процессов.

Стимулирование уплотнения пленки

Ионы, ударяющиеся о поверхность, передают кинетическую энергию свежеосажденным атомам. Эта энергия позволяет атомам перемещаться и перестраиваться в более плотную структуру.

Этот процесс, известный как атомное наклёпывание (atomic peening), эффективно устраняет пустоты, которые в противном случае образовались бы в пленке. Результатом является более плотный и физически прочный слой с превосходными механическими свойствами.

Повышение чистоты пленки

Во время осаждения нежелательные загрязнители или слабосвязанные фрагменты прекурсоров могут оседать на поверхности. Энергичные ионы могут выбивать эти частицы с поверхности до того, как они будут занесены последующими слоями.

Этот эффект распыляющей очистки (sputter-cleaning) действует как непрерывный этап очистки во время роста. Он гарантирует, что конечная пленка состоит в основном из желаемого материала, что критически важно для электрических характеристик.

Модификация топографии поверхности

В плазмах высокой плотности ионная бомбардировка может быть достаточно интенсивной, чтобы вызвать значительное распыление (sputtering) самой осажденной пленки. Хотя это может показаться контрпродуктивным, это мощный инструмент для выравнивания (планаризации).

Ионы, как правило, выбивают углы и выступающие точки легче, чем плоские поверхности или дно траншей. Этот эффект помогает сглаживать поверхность по мере ее роста, обеспечивая превосходное заполнение зазоров (gap-fill) для заполнения глубоких траншей или отверстий в микроэлектронных структурах.

Влияние на электрические и материальные свойства

Физические изменения, вызванные ионной бомбардировкой, оказывают прямое и значительное влияние на конечные эксплуатационные характеристики пленки.

Повышение диэлектрической прочности

Более плотная пленка с меньшим количеством пустот является лучшим электрическим изолятором. Отсутствие пустот или дефектных путей означает, что для пробоя диэлектрика требуется более высокое напряжение.

Это приводит к получению пленок с высокой диэлектрической прочностью, что является важнейшим требованием для изолирующих слоев в интегральных схемах и пассивирующих слоев на полупроводниковых приборах.

Снижение тока утечки

Те же принципы применимы и к току утечки. Чистая, плотная пленка имеет меньше дефектов и примесных центров, которые могут служить проводящими путями.

Удаляя загрязнители и минимизируя пустоты, ионная бомбардировка напрямую способствует получению пленок с низкими токами утечки, обеспечивая эффективную и надежную работу компонентов.

Понимание компромиссов

Хотя бомбардировка энергичными ионами является мощной, это не всегда полезный процесс. Ее применение требует тщательного баланса, чтобы избежать негативных последствий.

Риск повреждения подложки

Чрезмерно высокая энергия ионов может не только уплотнять пленку; она может проникать в нижележащую подложку.

Это может создать дефекты кристаллической решетки в подложке, повреждая чувствительные электронные устройства. Это основная причина, по которой энергия ионов должна точно контролироваться.

Индуцирование сжимающего напряжения

Постоянное «бомбардирование» ионами уплотняет пленку, часто приводя к высокому уровню сжимающего напряжения (compressive stress).

При неконтролируемом воздействии это напряжение может вызвать отслаивание пленки от подложки или даже изгиб или деформацию всей подложки, что усложняет последующие технологические этапы.

Скорость осаждения против распыления

Агрессивная ионная бомбардировка распыляет материал по мере его осаждения. Это создает конкуренцию между скоростью осаждения и скоростью распыления.

В некоторых режимах высокой энергии результирующая скорость осаждения может быть значительно снижена или даже стать отрицательной (травление). Этим компромиссом между качеством пленки и пропускной способностью процесса необходимо тщательно управлять.

Контроль энергии ионов: Роль частоты

Ключ к использованию ионной бомбардировки заключается в контроле энергии ионов, который в первую очередь достигается путем манипулирования радиочастотой (РЧ), используемой для генерации плазмы.

Низкочастотные (НЧ) системы

Частоты в диапазоне килогерц (кГц) позволяют ионам достаточно ускориться через плазменный слой и ударить по подложке с высокой энергией. Этот подход идеален, когда основными целями являются физические эффекты, такие как уплотнение или распыляющая планаризация.

Высокочастотные (ВЧ) системы

Стандартная в отрасли частота 13,56 МГц приводит к быстро колеблющемуся потенциалу слоя. Большинство тяжелых ионов слишком массивны, чтобы реагировать на эти быстрые изменения, поэтому они ударяют по подложке с гораздо более низкой энергией. Это способствует путям химических реакций, а не физической бомбардировке.

Двухчастотные системы: Современное решение

Современные реакторы PECVD часто используют двухчастотный подход, смешивая высокую частоту (например, 13,56 МГц) с низкой частотой (диапазон кГц). Источник ВЧ в основном контролирует плотность плазмы (количество ионов), в то время как источник НЧ независимо контролирует энергию ионов. Это разделение обеспечивает максимальный контроль над процессом.

Настройка ионной бомбардировки под вашу цель

Оптимальный уровень ионной бомбардировки полностью зависит от желаемых свойств пленки и применения.

- Если ваш основной фокус — плотная, механически твердая пленка: Используйте процесс с более высокой энергией ионов (например, смещение на более низкой частоте) для максимального атомного наклёпывания.

- Если ваш основной фокус — заполнение траншей с высоким соотношением сторон: Примените сбалансированный процесс, при котором ионное распыление помогает выровнять поверхность по мере осаждения.

- Если ваш основной фокус — осаждение на чувствительную подложку или максимизация скорости осаждения: Используйте более низкую энергию ионов (например, процесс только на высокой частоте), чтобы минимизировать повреждение и распыление.

В конечном счете, овладение бомбардировкой энергичными ионами превращает ее из простой переменной процесса в точный инструмент для создания тонких пленок на атомном уровне.

Сводная таблица:

| Эффект | Описание | Ключевое преимущество |

|---|---|---|

| Уплотнение пленки | Атомное наклёпывание устраняет пустоты, создавая плотно упакованные структуры. | Превосходная механическая прочность и более высокая диэлектрическая прочность. |

| Повышенная чистота | Распыляющая очистка удаляет загрязнения во время осаждения. | Снижение токов утечки и повышение электрической надежности. |

| Модификация топографии поверхности | Ионное распыление выравнивает поверхности для лучшего заполнения зазоров. | Обеспечивает заполнение траншей с высоким соотношением сторон в микроэлектронике. |

| Компромиссы | Включают риск повреждения подложки, сжимающее напряжение и снижение скорости осаждения. | Требуется точный контроль для баланса качества пленки и пропускной способности процесса. |

Раскройте полный потенциал ваших процессов PECVD с KINTEK

Стремитесь ли вы достичь превосходной плотности пленки, повышенной чистоты и настраиваемых электрических свойств в ваших полупроводниковых или лабораторных применениях? KINTEK использует исключительные возможности НИОКР и собственное производство для предоставления передовых высокотемпературных печных решений, включая наши специализированные системы CVD/PECVD. Благодаря сильным возможностям глубокой кастомизации мы точно удовлетворяем ваши уникальные экспериментальные требования, обеспечивая оптимальную производительность при осаждении тонких пленок.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может повысить ваши результаты исследований и производства!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

Люди также спрашивают

- Какова роль PECVD в оптических покрытиях? Важно для низкотемпературного, высокоточного нанесения пленок

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок

- Что такое PECVD и чем он отличается от традиционного CVD? Раскройте секрет нанесения тонких пленок при низких температурах

- Какие газы используются в системе PECVD? Оптимизируйте нанесение тонких пленок с помощью точного выбора газов

- Каковы основные компоненты системы PECVD? Откройте для себя низкотемпературное осаждение тонких пленок