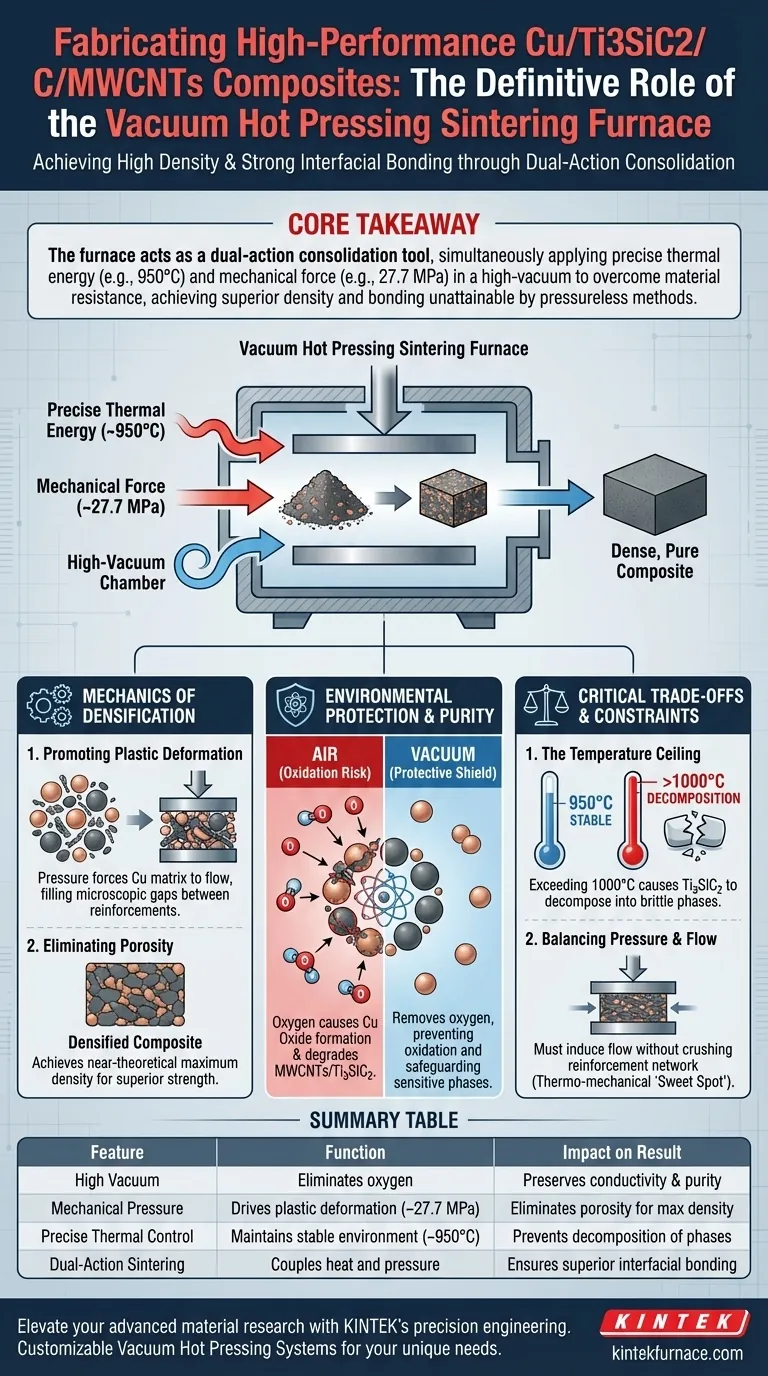

Печь для спекания в вакууме под давлением является идеальной технологической средой для изготовления высокоэффективных композитов Cu/Ti3SiC2/C/MWCNTs. Она одновременно подает точную тепловую энергию (обычно 950°C) и механическую силу (около 27,7 МПа) в камере высокого вакуума. Эта специфическая комбинация способствует пластической деформации медной матрицы для устранения пористости, одновременно защищая чувствительные углеродные нанотрубки и керамические фазы от разрушительного окисления.

Ключевой вывод Печь функционирует не просто как нагреватель, а как инструмент двойного действия для консолидации. Сочетая механическое давление с тепловой энергией в вакууме, она преодолевает естественное сопротивление материала спеканию, достигая высокой плотности и прочного межфазного сцепления, которые не могут быть воспроизведены методами без давления.

Механизмы уплотнения

Стимулирование пластической деформации

Основная проблема при спекании этого композита заключается в устранении внутренних пустот. Печь прикладывает значительное механическое давление (например, 27,7 МПа), которое заставляет частицы медной матрицы подвергаться пластической деформации. Это течение позволяет металлу заполнять микроскопические зазоры между более твердыми армирующими элементами Ti3SiC2 и MWCNT.

Устранение пористости

Механически сжимая порошковую смесь, пока она размягчена теплом, печь физически закрывает поры. Этот процесс гораздо эффективнее, чем полагаться только на тепловую диффузию. Результатом является композит с плотностью, приближающейся к теоретическому максимуму, что обеспечивает превосходную механическую прочность и проводимость.

Защита окружающей среды и чистота

Предотвращение окисления матрицы

Медь очень восприимчива к окислению при температурах спекания. Вакуумная среда печи удаляет атмосферный кислород. Это предотвращает образование включений оксида меди, которые в противном случае ослабили бы материал и нарушили бы электропроводность.

Защита армирующих фаз

Как углеродные нанотрубки (MWCNT), так и керамика фазы MAX (Ti3SiC2) чувствительны к высокотемпературной деградации на воздухе. Вакуум создает защитный экран, сохраняя структурную целостность нанотрубок и стехиометрию керамической фазы. Это обеспечивает прочное межфазное сцепление между матрицей и армированием, предотвращая хрупкие разрушения.

Критические компромиссы и ограничения

Температурный предел

Хотя тепло необходимо для спекания, первостепенное значение имеет точный контроль. Печь должна поддерживать стабильность около 950°C. Если температура превысит 1000°C, фаза Ti3SiC2 может термически разложиться на хрупкие фазы TiC и соединения Cu-Si, что ухудшит пластичность композита.

Баланс давления и потока

Механическое давление должно быть достаточным для индукции потока, но контролируемым, чтобы избежать повреждения армирующих структур. Метод вакуумного спекания под давлением опирается на поиск термомеханического "оптимального режима", при котором матрица течет без разрушения армирующей сети или инициирования нежелательных химических реакций.

Правильный выбор для вашей цели

- Если ваш основной фокус — максимальная плотность: Убедитесь, что печь может поддерживать механическое давление (приблизительно 27-30 МПа) в течение всего времени выдержки, чтобы протолкнуть материал во все межчастичные пустоты.

- Если ваш основной фокус — чистота материала: Отдавайте предпочтение печи с возможностями высокого вакуума для удаления кислорода, гарантируя, что MWCNT и Ti3SiC2 останутся химически неповрежденными.

- Если ваш основной фокус — стабильность фазы: Строго ограничьте температуру обработки до 950°C, чтобы предотвратить необратимое разложение армирования Ti3SiC2.

Успешное изготовление зависит от строгой синхронизации температуры, давления и вакуума для уплотнения материала без деградации его сложной внутренней структуры.

Сводная таблица:

| Характеристика | Функция при изготовлении композита | Влияние на результат |

|---|---|---|

| Высокий вакуум | Удаляет кислород для предотвращения окисления меди | Сохраняет электропроводность и чистоту |

| Механическое давление | Способствует пластической деформации (приблизительно 27,7 МПа) | Устраняет пористость для максимальной плотности |

| Точный контроль температуры | Поддерживает стабильную среду (приблизительно 950°C) | Предотвращает разложение Ti3SiC2 и MWCNT |

| Спекание двойного действия | Одновременно сочетает тепло и давление | Обеспечивает превосходное межфазное сцепление по сравнению с методами без давления |

Повысьте уровень ваших исследований в области передовых материалов с помощью прецизионного оборудования KINTEK. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает специализированные системы вакуумного спекания под давлением и другие высокотемпературные лабораторные печи, включая муфельные, трубчатые, роторные и CVD-системы, все полностью настраиваемые для ваших уникальных потребностей в изготовлении. Независимо от того, разрабатываете ли вы композиты на основе меди или передовую керамику, наши технологии обеспечивают плотность и чистоту, необходимые вашему проекту. Свяжитесь с KINTEK сегодня, чтобы обсудить ваше индивидуальное решение!

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Какова необходимость поддержания среды высокого вакуума при спекании AZ31? Предотвращение окисления и пористости

- Какова функция печи для горячего прессования (HPS)? Освоение высокоплотной керамики для PCFC

- Каковы преимущества печи для спекания с вакуумным горячим прессованием для редкоземельных медных композитов? Плотность и чистота

- Какую роль играют графитовые формы в процессе вакуумного спекания под давлением мишеней IZO? Обеспечение чистоты и плотности

- Каковы преимущества использования системы искрового плазменного спекания (SPS)? Раскройте потенциал высокоэнтропийных сплавов

- Каковы преимущества керамико-металлических композитов, полученных с использованием вакуумного пресса? Достижение превосходной прочности и долговечности

- Какова максимальная рабочая температура вакуумной печи горячего прессования? Достижение точной высокотемпературной обработки

- Почему реакционное спекание сплавов RuTi зависит от среды высокого вакуума, обеспечиваемой вакуумной печью с горячим прессованием? Важно для чистоты и плотности