По своей сути, реактор химического осаждения из газовой фазы (CVD) представляет собой строго контролируемую среду, предназначенную для превращения газов в твердую, ультратонкую пленку на поверхности. Он работает путем подачи летучих газов-прекурсоров в камеру, содержащую подложку. В результате контролируемой химической реакции, обычно активируемой нагревом, эти газы разлагаются и осаждают твердый материал, наращивая желаемый слой пленки слой за слоем.

Фундаментальный принцип CVD заключается не в удалении материала, а в его наращивании на атомном уровне. Точно управляя химическим составом газа, температурой и давлением, реактор может создавать высокочистые, однородные пленки с индивидуально подобранными свойствами для передовых применений.

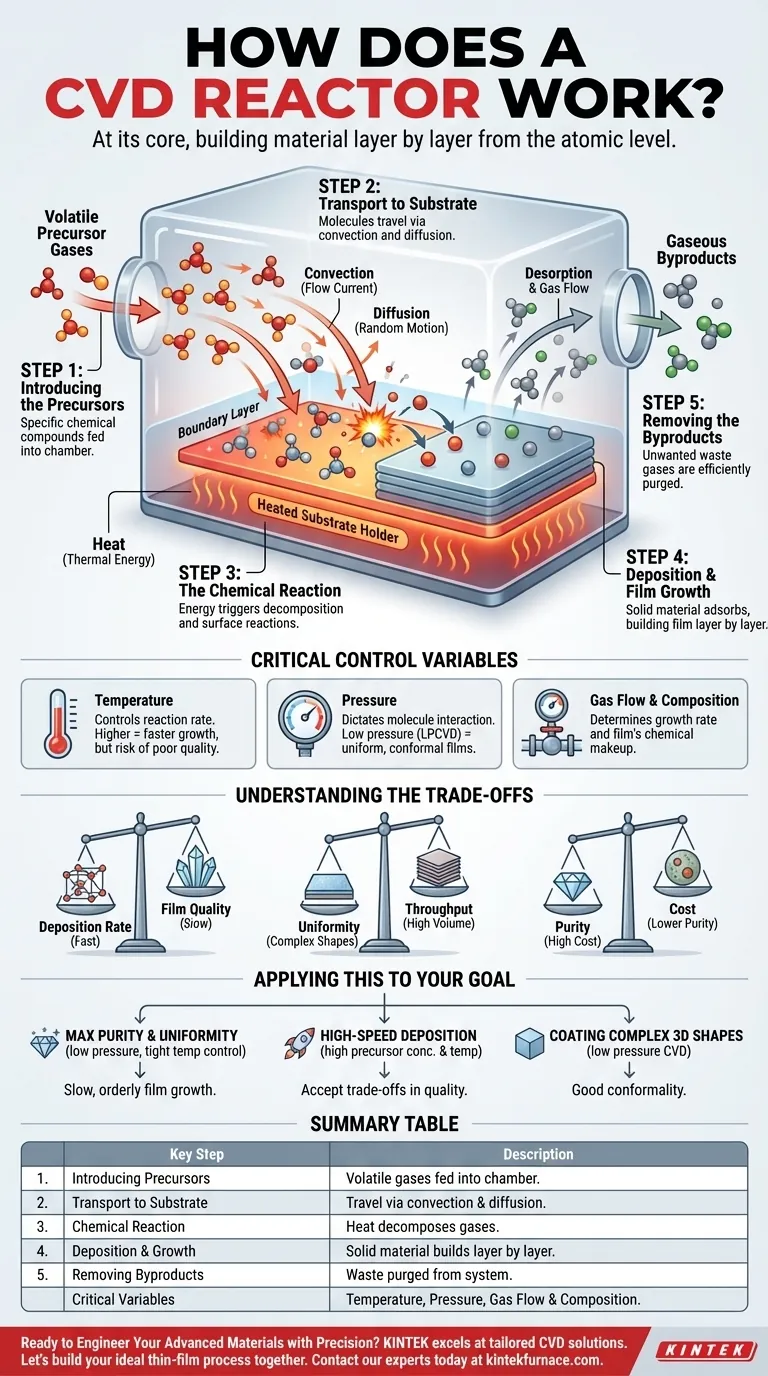

Процесс CVD: пошаговый разбор

Чтобы по-настоящему понять, как функционирует реактор CVD, лучше всего рассматривать его как последовательность из пяти критических физических и химических событий. Каждый шаг должен тщательно управляться для достижения высококачественного конечного продукта.

Шаг 1: Введение прекурсоров

Процесс начинается с подачи одного или нескольких летучих газов-прекурсоров в реакционную камеру. Эти прекурсоры представляют собой химические соединения, специально выбранные потому, что они содержат атомы, необходимые для конечной пленки, и испаряются при относительно низкой температуре.

Шаг 2: Транспортировка к подложке

Попав в реактор, молекулы прекурсора перемещаются к подложке — материалу, который покрывается. Этот транспорт происходит посредством двух основных механизмов: конвекции, при которой газ течет как поток, и диффузии, случайного движения молекул по градиенту концентрации.

По мере приближения газа к нагретой подложке над поверхностью образуется тонкий, медленно движущийся «пограничный слой». Прекурсоры должны диффундировать через этот слой, чтобы достичь подложки.

Шаг 3: Химическая реакция

Это сердце процесса CVD. Энергия, подводимая к системе, чаще всего тепло (термическое CVD), вызывает реакцию и разложение молекул прекурсора.

Эти реакции могут происходить либо непосредственно на горячей поверхности подложки (гетерогенная реакция), либо в газовой фазе непосредственно над ней (гомогенная реакция). Цель состоит в том, чтобы способствовать поверхностным реакциям, которые приводят к получению более плотных и однородных пленок.

Шаг 4: Осаждение и рост пленки

Твердый продукт химической реакции адсорбируется или «прилипает» к поверхности подложки. Затем эти атомы располагаются в стабильную твердую структуру, образуя тонкую пленку.

Процесс продолжается по мере прибытия, реакции и осаждения новых молекул прекурсора, что приводит к увеличению толщины пленки, часто по одному атомному слою за раз.

Шаг 5: Удаление побочных продуктов

Химическая реакция почти всегда производит нежелательные газообразные побочные продукты в дополнение к твердой пленке.

Эти летучие побочные продукты должны эффективно десорбироваться с поверхности и удаляться из камеры потоком газа. Если они не удаляются, они могут быть включены в пленку в качестве примесей.

Критические переменные управления

Качество, состав и толщина осажденной пленки не случайны. Они являются прямым результатом тщательного контроля среды реактора.

Температура

Температура является основным регулятором реакции. Более высокие температуры увеличивают скорость реакции, что приводит к более быстрому росту пленки. Однако слишком высокая температура может вызвать нежелательные газофазные реакции, снижая качество пленки.

Давление

Внутреннее давление реактора определяет, как молекулы взаимодействуют. CVD при низком давлении (LPCVD) увеличивает расстояние, которое молекулы проходят до столкновения, что часто приводит к получению высокооднородных пленок, которые могут равномерно покрывать сложные формы. Системы при атмосферном давлении проще, но могут быть менее однородными.

Поток газа и состав

Скорость подачи газов-прекурсоров и соотношение между ними напрямую определяют скорость роста пленки и ее окончательный химический состав. Системы управления позволяют точно регулировать эти потоки газа для создания пленок с определенным составом.

Понимание компромиссов

CVD — мощная техника, но она включает в себя балансирование конкурирующих факторов. Понимание этих компромиссов является ключом к успешной реализации.

Скорость осаждения против качества пленки

Как правило, более высокие скорости осаждения (достигаемые при более высоких температурах или концентрациях прекурсоров) могут привести к менее упорядоченной структуре пленки и большему количеству дефектов. Более медленный, более целенаправленный рост приводит к получению более качественных кристаллических пленок.

Однородность против пропускной способности

Достижение превосходной однородности пленки, особенно на больших или сложных 3D-поверхностях, часто требует более низкого давления и оптимизированной динамики потока газа. Эти условия могут замедлить общий процесс, снижая пропускную способность производства.

Чистота против стоимости

Пленки высочайшей чистоты требуют чрезвычайно чистых газов-прекурсоров и сложной конструкции реакторов для предотвращения загрязнения. Эти элементы значительно увеличивают эксплуатационные расходы процесса.

Применение этого к вашей цели

Ваша конкретная цель диктует, как вы должны подходить к параметрам процесса CVD.

- Если ваша основная цель — максимальная чистота и однородность: Отдавайте предпочтение низкотемпературному процессу со строго контролируемой температурой, чтобы способствовать медленному, упорядоченному росту пленки из поверхностных реакций.

- Если ваша основная цель — высокоскоростное осаждение: Увеличьте концентрацию прекурсора и температуру, но будьте готовы проанализировать и принять потенциальные компромиссы в плотности пленки и структурном качестве.

- Если ваша основная цель — покрытие сложных 3D-форм: Выберите метод CVD при низком давлении, который способствует хорошей конформности, обеспечивая равномерную диффузию газа-прекурсора по всем поверхностям.

В конечном счете, реактор CVD — это мастерский инструмент для создания материалов с нуля, что делает его краеугольным камнем современного производства в электронике, оптике и за ее пределами.

Сводная таблица:

| Ключевой этап процесса CVD | Описание |

|---|---|

| 1. Введение прекурсоров | Летучие газы, содержащие атомы пленки, подаются в камеру. |

| 2. Транспортировка к подложке | Прекурсоры перемещаются посредством конвекции и диффузии к нагретой поверхности. |

| 3. Химическая реакция | Нагрев разлагает газы, запуская реакцию осаждения. |

| 4. Осаждение и рост | Твердый материал адсорбируется и наращивает пленку слой за слоем. |

| 5. Удаление побочных продуктов | Газообразные отходы эффективно десорбируются и удаляются из системы. |

| Критические переменные управления | Температура, давление, поток газа и состав |

Готовы создавать передовые материалы с высокой точностью?

Независимо от того, является ли вашей целью максимальная чистота пленки, высокоскоростное осаждение или равномерное покрытие сложных 3D-структур, правильный реактор CVD имеет решающее значение для вашего успеха.

KINTEK преуспевает в предоставлении индивидуальных решений CVD, которые точно соответствуют вашим уникальным задачам в области НИОКР и производства. Используя наши исключительные собственные возможности НИОКР и производства, мы предоставляем:

- Усовершенствованные системы CVD и PECVD, разработанные для превосходной производительности и надежности.

- Глубокая настройка для соответствия вашим конкретным параметрам процесса, материалам подложки и требованиям к пропускной способности.

- Экспертная поддержка для обеспечения оптимальной системной интеграции и разработки процессов.

Давайте вместе создадим ваш идеальный процесс тонкопленочного осаждения. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как реактор KINTEK CVD может ускорить ваши инновации.

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

Люди также спрашивают

- Каковы преимущества PECVD? Обеспечение осаждения высококачественных пленок при низких температурах

- Как работает процесс PECVD? Обеспечение нанесения тонких пленок при низкой температуре и высоком качестве

- Что такое применение химического осаждения из газовой фазы, усиленного плазмой? Создание высокоэффективных тонких пленок при более низких температурах

- Какова роль PECVD в оптических покрытиях? Важно для низкотемпературного, высокоточного нанесения пленок

- Каковы преимущества плазменного химического осаждения из газовой фазы (PECVD)? Достижение низкотемпературного осаждения высококачественных тонких пленок