По своей сути, основное различие между технологическими средами PVD и CVD заключается в их фундаментальных механизмах. Физическое осаждение из паровой фазы (PVD) работает в высоком вакууме для физической передачи твердого материала на подложку, подобно распылению краски отдельными атомами. Напротив, химическое осаждение из паровой фазы (CVD) использует химические реакции в газовой фазе при более высоких температурах для «выращивания» нового материала непосредственно на поверхности подложки.

Выбор между PVD и CVD — это выбор между физическим процессом и химическим. PVD перемещает существующий материал в вакууме, тогда как CVD создает новый материал посредством контролируемых химических реакций, что определяет всю технологическую среду, от температуры до безопасности.

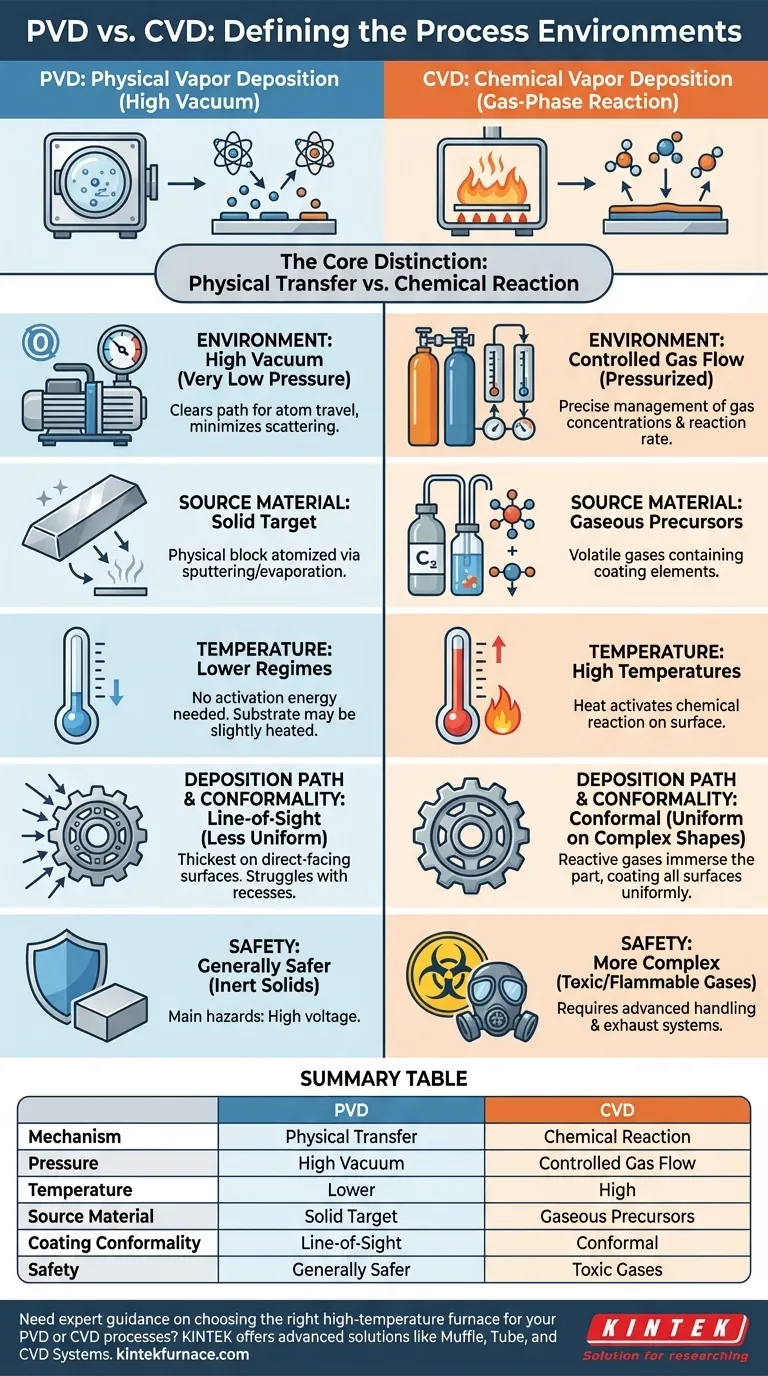

Основное различие: физическая передача против химической реакции

Различия в средах между PVD и CVD являются прямым следствием их противоположных философий осаждения. Один — это процесс транспортировки, другой — создания.

PVD: Процесс в высоком вакууме и прямой видимости

В PVD в камере создается высокий вакуум. Это критически важно, поскольку удаляет воздух и другие частицы, которые в противном случае сталкивались бы с атомами покрывающего материала и рассеивали их.

Затем твердый исходный материал, или «мишень», испаряется с помощью таких методов, как распыление или испарение. Эти испаренные атомы движутся по прямой траектории прямой видимости через вакуум и конденсируются на более холодной подложке, образуя тонкую пленку.

CVD: Процесс в газовой фазе с реакцией

CVD начинается не с твердой мишени. Вместо этого в камеру вводятся один или несколько летучих газообразных прекурсоров при контролируемом давлении и расходе.

Подложка нагревается до высокой температуры, которая обеспечивает энергию, необходимую для запуска химической реакции или разложения газов на ее поверхности. Эта реакция формирует твердую пленку, эффективно «выращивая» покрытие на детали.

Сравнительное сопоставление технологических сред

Понимание основного различия делает конкретные различия в средах интуитивно понятными. Каждый параметр оптимизирован либо для физического, либо для химического процесса.

Давление: Высокий вакуум против контролируемого потока газа

Среда PVD должна быть высоким вакуумом (очень низкое давление). Цель состоит в том, чтобы создать чистый путь для прохождения атомов от источника к подложке без помех.

Среда CVD, хотя и контролируется, представляет собой систему с подачей газов под давлением. Давление и концентрация газов точно регулируются для контроля скорости и качества химической реакции.

Температура: Более низкие против более высоких режимов

PVD, как правило, является процессом при более низкой температуре. Хотя подложка может нагреваться для улучшения адгезии, температуры значительно ниже, чем в CVD, поскольку не требуется активация химической реакции.

CVD почти всегда требует высоких температур. Этот нагрев является катализатором, который обеспечивает энергию активации, необходимую для того, чтобы газы-прекурсоры реагировали и образовывали желаемое твердое покрытие на подложке.

Исходный материал: Твердая мишень против газообразных прекурсоров

Исходный материал в системе PVD представляет собой твердый блок или слиток материала покрытия. Это физический источник, который атомизируется.

Исходный материал в системе CVD состоит из летучих химических газов. Эти прекурсоры содержат элементы, необходимые для конечной пленки, и выбираются на основе химического пути ее создания.

Понимание компромиссов и последствий

Различные среды создают различные преимущества и недостатки, которые делают каждый процесс подходящим для разных целей.

Сложность и контроль процесса

PVD — механически более простой процесс. Контроль основан на физических параметрах, таких как время осаждения, мощность, подаваемая на мишень, и температура подложки.

CVD по своей сути сложнее. Он требует точного контроля химии газов, расхода, давления и температуры для управления химическими реакциями, что делает процесс более чувствительным.

Свойства покрытия и конформность

Поскольку PVD является процессом прямой видимости, ему может быть трудно равномерно покрывать сложные формы, глубокие углубления или внутреннюю часть деталей. Покрытие самое толстое на поверхностях, непосредственно обращенных к источнику.

CVD превосходен в создании конформных покрытий. Поскольку деталь погружена в реактивные газы, покрытие может образовываться равномерно на сложных геометрических формах и поверхностях, не находящихся в прямой видимости.

Безопасность и обращение с материалами

PVD, как правило, безопаснее, поскольку в основном имеет дело с твердыми, инертными материалами в вакууме. Основные опасности связаны с высоковольтным оборудованием.

CVD часто включает токсичные, легковоспламеняющиеся или коррозионные газы-прекурсоры. Это требует более сложных и дорогостоящих протоколов безопасности, систем подачи газов и очистки выхлопных газов.

Сделайте правильный выбор для вашего применения

Выбор правильной технологической среды полностью зависит от требований вашего конечного продукта.

- Если ваше основное внимание уделяется нанесению покрытий на простые поверхности в прямой видимости при более низких температурах: PVD — более прямой, зачастую более безопасный и менее сложный выбор для таких применений, как декоративные покрытия или оптика.

- Если ваше основное внимание уделяется созданию высокооднородного покрытия на сложной форме или вам нужен определенный материал, который можно сформировать только посредством реакции: CVD является необходимым решением, несмотря на его более высокую температуру и сложность процесса.

В конечном счете, понимание того, требует ли ваша цель физической передачи или химического формирования, является ключом к выбору правильной технологической среды.

Сводная таблица:

| Параметр | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Механизм | Физическая передача твердого материала в вакууме | Химическая реакция газов на подложке |

| Давление | Высокий вакуум | Контролируемый поток газа при более высоком давлении |

| Температура | Более низкие температуры | Высокие температуры |

| Исходный материал | Твердая мишень | Газообразные прекурсоры |

| Конформность покрытия | Прямая видимость, менее равномерно | Конформное, равномерное на сложных формах |

| Безопасность | В целом безопаснее с инертными твердыми веществами | Включает токсичные, легковоспламеняющиеся газы |

Нужна экспертная помощь в выборе подходящей высокотемпературной печи для ваших процессов PVD или CVD? KINTEK использует исключительные возможности исследований и разработок и собственное производство для предоставления передовых решений, таких как муфельные, трубчатые, роторные, вакуумные и газовые печи, а также системы CVD/PECVD. Благодаря сильным возможностям глубокой кастомизации мы точно удовлетворяем ваши уникальные экспериментальные требования. Свяжитесь с нами сегодня, чтобы повысить эффективность вашей лаборатории и добиться превосходных результатов!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

Люди также спрашивают

- Что такое оборудование PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Что такое PECVD и чем он отличается от традиционного CVD? Раскройте секрет нанесения тонких пленок при низких температурах

- Какова вторая выгода осаждения во время разряда в PECVD?

- Каковы основные компоненты системы PECVD? Откройте для себя низкотемпературное осаждение тонких пленок

- Что такое применение химического осаждения из газовой фазы, усиленного плазмой? Создание высокоэффективных тонких пленок при более низких температурах