Коротко говоря, правильное оснащение превращает процесс химического осаждения из газовой фазы (CVD) из изменчивого искусства в повторяемую науку. Надежно удерживая компоненты, хорошо разработанное приспособление обеспечивает равномерное покрытие, предотвращает повреждение деталей во время обработки и транспортировки, улучшает качество подготовки поверхности и значительно повышает общую эффективность нанесения покрытия.

Основная задача CVD — равномерное управление газофазной реакцией по всей поверхности детали. Оснастка — это не просто средство для удержания деталей; это критически важный инструмент для контроля среды процесса, гарантирующий, что каждый компонент получает одинаковую обработку, что приводит к предсказуемому, высококачественному покрытию.

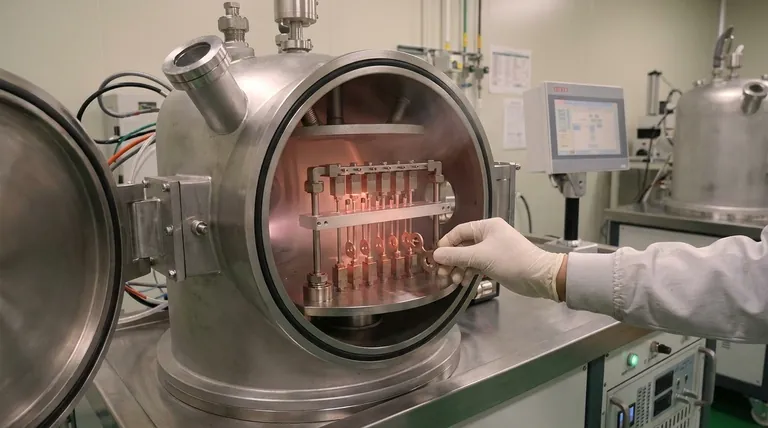

Почему оснастка — это больше, чем просто держатель

Чтобы понять влияние оснастки, вы должны сначала понять среду CVD. Процесс происходит в вакууме при повышенных температурах, где газообразные химические вещества (прекурсоры) реагируют и связываются с поверхностью компонента.

Процесс CVD требует точности

В отличие от процессов прямого осаждения, таких как PVD, CVD может наносить покрытие на сложные внутренние и внешние геометрии, поскольку газ может обтекать деталь.

Однако это преимущество также является вызовом. Без точного контроля поток газа, концентрация и температура могут варьироваться, что приводит к непостоянной толщине и качеству покрытия.

Обеспечение равномерного воздействия газа

Основная роль оснастки заключается в управлении тем, как газы-прекурсоры взаимодействуют с деталями. Приспособления разработаны для удержания компонентов в оптимальной ориентации и на оптимальном расстоянии.

Это предотвращает касание деталей или создание "теней", которые блокируют поток газа, что привело бы к более тонкому или отсутствующему покрытию в этих областях. Передовые приспособления могут даже включать такие элементы, как диффузоры газа, чтобы помочь равномерно распределить газ по всей камере.

Поддержание термической и химической стабильности

Реакция CVD очень чувствительна к температуре. Приспособления должны быть разработаны таким образом, чтобы равномерно нагреваться вместе с деталями, предотвращая появление горячих или холодных пятен, которые изменяли бы скорость реакции покрытия на поверхности детали.

Кроме того, само приспособление должно быть стабильным и не вступать в реакцию с химическим составом процесса, так как это может загрязнить камеру и нарушить целостность покрытия.

Повышение эффективности партии

Эффективное оснащение позволяет покрывать большее количество деталей за один цикл без ущерба для качества.

Максимизируя использование объема реактора, вы можете увеличить пропускную способность и снизить стоимость одной детали, напрямую улучшая экономическую эффективность операции нанесения покрытия.

Понимание компромиссов и проектных соображений

Хотя оснастка необходима, она не лишена своих проблем. Плохо спроектированная оснастка может создать больше проблем, чем решить.

Точки контакта и неизбежное маскирование

Каждая точка, где приспособление касается детали, будет зоной "без покрытия". Конструкция приспособления должна гарантировать, что эти точки контакта расположены на некритических поверхностях, где отсутствие покрытия допустимо.

Совместимость материалов не подлежит обсуждению

Материал, используемый для приспособления, должен выдерживать высокие температуры и коррозионную химическую среду процесса CVD.

Использование неподходящего материала может привести к деградации приспособления, загрязнению детали или непреднамеренной реакции с газами-прекурсорами, что испортит всю партию.

Влияние на динамику газового потока

Плотное или плохо спроектированное приспособление может препятствовать потоку газа, создавая турбулентность или мертвые зоны внутри реактора.

Это подрывает основную цель однородности, приводя к тем самым изменениям толщины, которые вы пытаетесь предотвратить. Приспособление должно быть спроектировано как часть общей системы газового потока.

Баланс между стоимостью и сложностью

Высокоспециализированные приспособления для сложных деталей дают лучшие результаты, но имеют более высокую начальную стоимость. Для более простых геометрий или менее критичных применений может быть достаточно более универсального и экономичного приспособления.

Правильный выбор для вашей цели

Ваша стратегия оснастки должна быть напрямую согласована с вашей основной производственной целью.

- Если ваша основная цель — максимизировать пропускную способность: Отдавайте приоритет конструкциям приспособлений, которые безопасно увеличивают плотность деталей в партии, сохраняя при этом достаточное расстояние для потока газа.

- Если ваша основная цель — нанесение покрытия на сложные геометрии: Инвестируйте в специально разработанные приспособления, которые ориентируют детали для обеспечения равномерного воздействия газа на все критические поверхности, включая внутренние каналы.

- Если ваша основная цель — абсолютная стабильность процесса: Выбирайте приспособления, изготовленные из высокостабильных, нереактивных материалов, которые гарантируют термическую однородность и минимизируют любой риск загрязнения.

В конечном итоге, рассмотрение оснастки как неотъемлемой части реакционной среды, а не просто держателя, является ключом к раскрытию полного потенциала вашего процесса CVD.

Сводная таблица:

| Преимущество оснастки | Ключевое влияние |

|---|---|

| Равномерное покрытие | Обеспечивает постоянную толщину и качество по всем поверхностям детали |

| Предотвращение повреждения деталей | Надежно фиксирует компоненты во время обработки и высокотемпературного воздействия |

| Улучшенная подготовка поверхности | Улучшает поток газа и термическую стабильность для лучшей адгезии покрытия |

| Повышенная эффективность партии | Максимизирует использование реактора для снижения затрат и увеличения пропускной способности |

Готовы оптимизировать ваш процесс CVD с помощью экспертных решений по оснастке? KINTEK специализируется на передовых высокотемпературных печных системах, включая системы CVD/PECVD, и предлагает глубокую индивидуализацию для удовлетворения ваших уникальных потребностей. Наши сильные научно-исследовательские разработки и собственное производство обеспечивают точные, надежные результаты для вашей лаборатории. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить эффективность и качество вашего покрытия!

Визуальное руководство

Связанные товары

- Оборудование системы машины HFCVD для нанесения наноалмазного покрытия

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

Люди также спрашивают

- Каковы преимущества ХОП? Достижение непревзойденной чистоты и конформных тонких пленок

- Что такое система CVD? Достижение точности на атомном уровне для высокопроизводительных покрытий

- Что такое химическое осаждение из паровой фазы с использованием горячей нити (HFCVD)? Достижение высококачественных тонких пленок с точным контролем

- Каково назначение оборудования для ХОВ? Преобразование поверхностей с атомной точностью

- Какие ограничения имеет ХОН при нанесении покрытий на большие поверхности? Преодоление проблем масштабирования с помощью индивидуальных решений