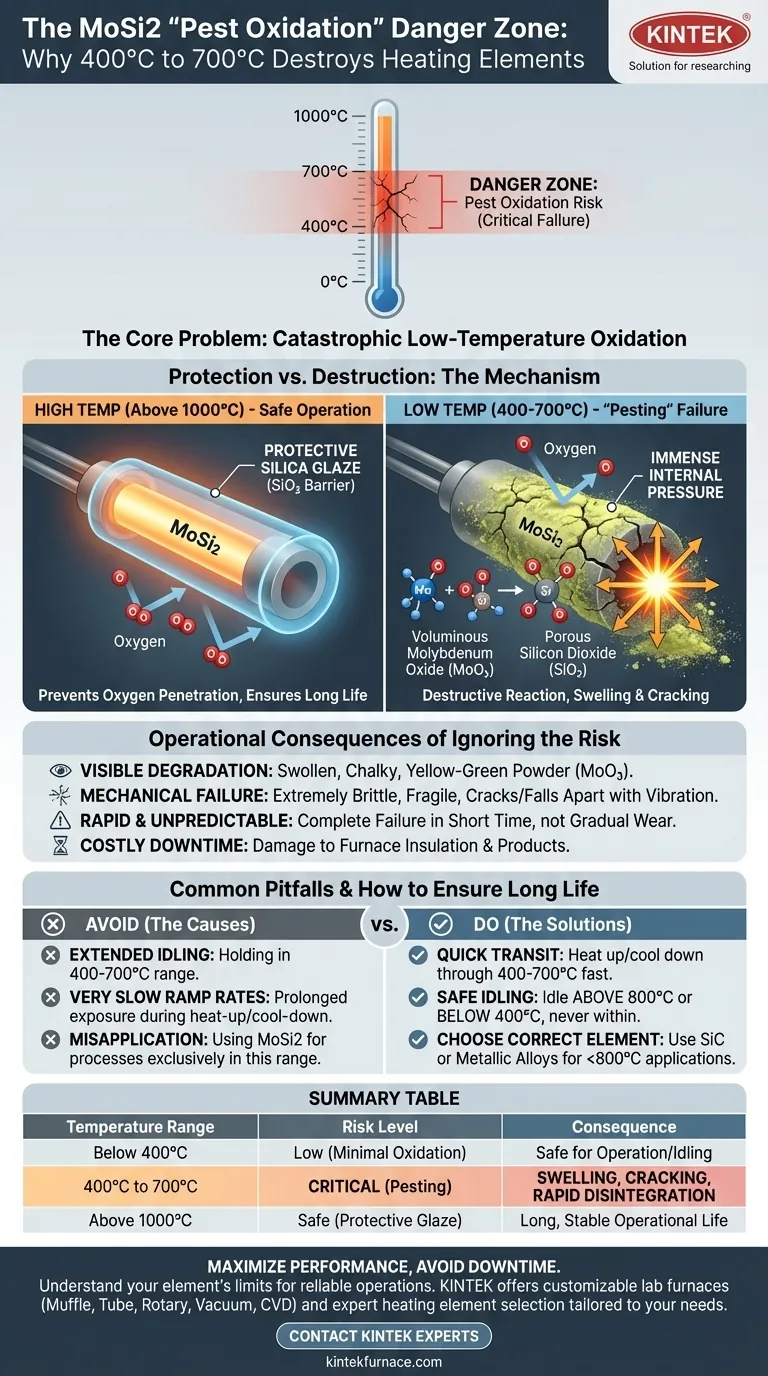

Эксплуатация нагревательных элементов из дисилицида молибдена (MoSi2) в течение длительного времени в диапазоне температур от 400°C до 700°C запрещена, поскольку это вызывает катастрофическую форму низкотемпературного окисления. Этот процесс, часто называемый «окислением вредителем», приводит к набуханию, растрескиванию и рассыпанию элемента в порошок, что ведет к быстрому и полному отказу.

Основная проблема заключается не в простом износе; это специфическая химическая атака. В диапазоне температур 400-700°C механизм самовосстановления материала не активируется, оставляя его уязвимым для разрушительного процесса окисления, который механически разрушает его изнутри.

Научные основы «окисления вредителем»

Чтобы понять, почему этот температурный диапазон так разрушителен, сначала нужно понять, как элементы MoSi2 спроектированы для самозащиты при высоких температурах. Проблема возникает, когда эта защита отсутствует.

Защитная глазурь, которой еще нет

При высоких температурах, обычно выше 1000°C, элементы MoSi2 исключительно долговечны. Они реагируют с кислородом в воздухе, образуя тонкий, непористый слой стекловидного кремнезема (SiO₂) на своей поверхности.

Этот стекловидный слой действует как защитный барьер, предотвращая дальнейшее проникновение кислорода к нижележащему материалу MoSi2 и обеспечивая долгий, стабильный срок службы.

Уязвимое окно низких температур

Диапазон температур от 400°C до 700°C является критической слабостью. В этом диапазоне температура достаточно высока для агрессивной реакции кислорода с элементом, но слишком низка для образования защитного, жидкого стекловидного слоя кремнезема.

Вместо гладкой глазури образуется пористая и не защищающая смесь оксидов.

Механизм разрушения

Этот низкотемпературный процесс позволяет кислороду проникать в пористую структуру элемента. Он реагирует одновременно как с молибденом, так и с кремнием.

В результате реакции образуются твердые оксид молибдена (MoO₃) и диоксид кремния (SiO₂). Образование этих оксидов, особенно объемного MoO₃, создает огромное внутреннее давление. Это давление вызывает набухание и растрескивание элемента, обнажая свежий материал MoSi2 для большего количества кислорода.

Это создает разрушительный цикл обратной связи. Элемент фактически самоуничтожается, рассыпаясь в мелкий порошок, поэтому это явление известно как «пестинг» (pesting).

Понимание эксплуатационных последствий

Игнорирование этого ограничения приводит к предсказуемым и дорогостоящим отказам, которые выходят за рамки простого перегорания элемента.

Видимая деградация

Элемент, подверженный окислению «вредителем», не будет выглядеть как чистый перегар. Он может выглядеть набухшим, меловым или покрытым желтовато-зеленоватым порошком (оксиды молибдена).

Механический отказ

Элемент становится чрезвычайно хрупким и ломким. Даже незначительные вибрации могут вызвать его растрескивание или полное разрушение, что потенциально может повредить изоляцию печи или нагреваемый продукт.

Быстрый и непредсказуемый отказ

В отличие от износа при высоких температурах, который часто происходит постепенно, «пестинг» может привести к полному отказу за очень короткое время, если элемент находится в критическом температурном диапазоне.

Распространенные ошибки, которых следует избегать

Большинство отказов, связанных с «пестингом», вызваны эксплуатационными ошибками, а не дефектами самого элемента. Понимание этих распространенных ошибок имеет решающее значение для предотвращения.

Длительное простаивание

Наиболее частой причиной «пестинга» является длительное простаивание печи в течение многих часов или дней в диапазоне 400-700°C. Это дает разрушительному процессу окисления время, необходимое для причинения значительного ущерба.

Очень медленные циклы нагрева или охлаждения

Хотя все элементы должны проходить через этот температурный диапазон, чрезвычайно медленные скорости подъема увеличивают общее время, проведенное в опасной зоне. Проблема вызывает длительное воздействие, а не само прохождение.

Неправильное применение в низкотемпературных процессах

Использование элементов MoSi2 в приложении, которое работает только в диапазоне от 400°C до 700°C, является фундаментальной ошибкой проектирования. Эти элементы предназначены для высокотемпературных работ и не подходят для непрерывных низкотемпературных процессов.

Как обеспечить долгий срок службы элемента

Вы можете полностью избежать окисления «вредителем», соблюдая химические свойства элемента и правильно его эксплуатируя.

- Если ваш процесс требует высоких температур (выше 1000°C): Запрограммируйте контроллер на максимально быстрое безопасное нагревание и охлаждение через диапазон 400-700°C.

- Если ваш процесс включает частое простаивание: Установите температуру простоя выше диапазона «пестинга» (например, 800°C) или ниже него, но никогда не в пределах этого диапазона.

- Если ваш процесс работает исключительно ниже 800°C: MoSi2 — неподходящий нагревательный элемент для вашего применения; вам следует использовать альтернативу, такую как карбид кремния (SiC) или металлический сплав.

Понимание этого критического температурного окна является ключом к раскрытию исключительной производительности и долговечности ваших нагревательных элементов MoSi2.

Сводная таблица:

| Температурный диапазон | Уровень риска | Ключевой процесс | Последствие |

|---|---|---|---|

| Ниже 400°C | Низкий | Минимальное окисление | Безопасно для эксплуатации/простоя |

| 400°C - 700°C | Критический (пестинг) | Незащитное окисление, внутреннее давление | Набухание, растрескивание, быстрое разрушение |

| Выше 1000°C | Безопасно | Образуется защитный слой SiO₂ | Долгий, стабильный срок службы |

Максимизируйте производительность вашей печи и избегайте дорогостоящих простоев.

Понимание специфических ограничений нагревательных элементов, таких как MoSi2, имеет решающее значение для надежной работы лаборатории. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает муфельные, трубчатые, роторные, вакуумные печи, системы CVD и другие лабораторные высокотемпературные печи, все из которых могут быть настроены для уникальных потребностей.

Наша команда может помочь вам выбрать подходящую печь и нагревательные элементы для вашего конкретного температурного профиля, обеспечивая эффективность и долговечность. Свяжитесь с нами сегодня, чтобы обсудить ваше применение и получить решение, разработанное для вашего успеха.

Свяжитесь с нашими экспертами прямо сейчас

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- 1800℃ высокотемпературная муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- 1400℃ муфельная печь для лаборатории

Люди также спрашивают

- Почему для спекания Ti-6Al-4V необходим высокий вакуум? Защитите свои сплавы от охрупчивания

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости

- Почему для спекания композитов Cu/Ti3SiC2/C/MWCNTs необходима среда высокого вакуума? Достижение чистоты материала

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании

- Какие задачи выполняет высокотемпературная вакуумная печь для спекания для магнитов PEM? Достижение пиковой плотности