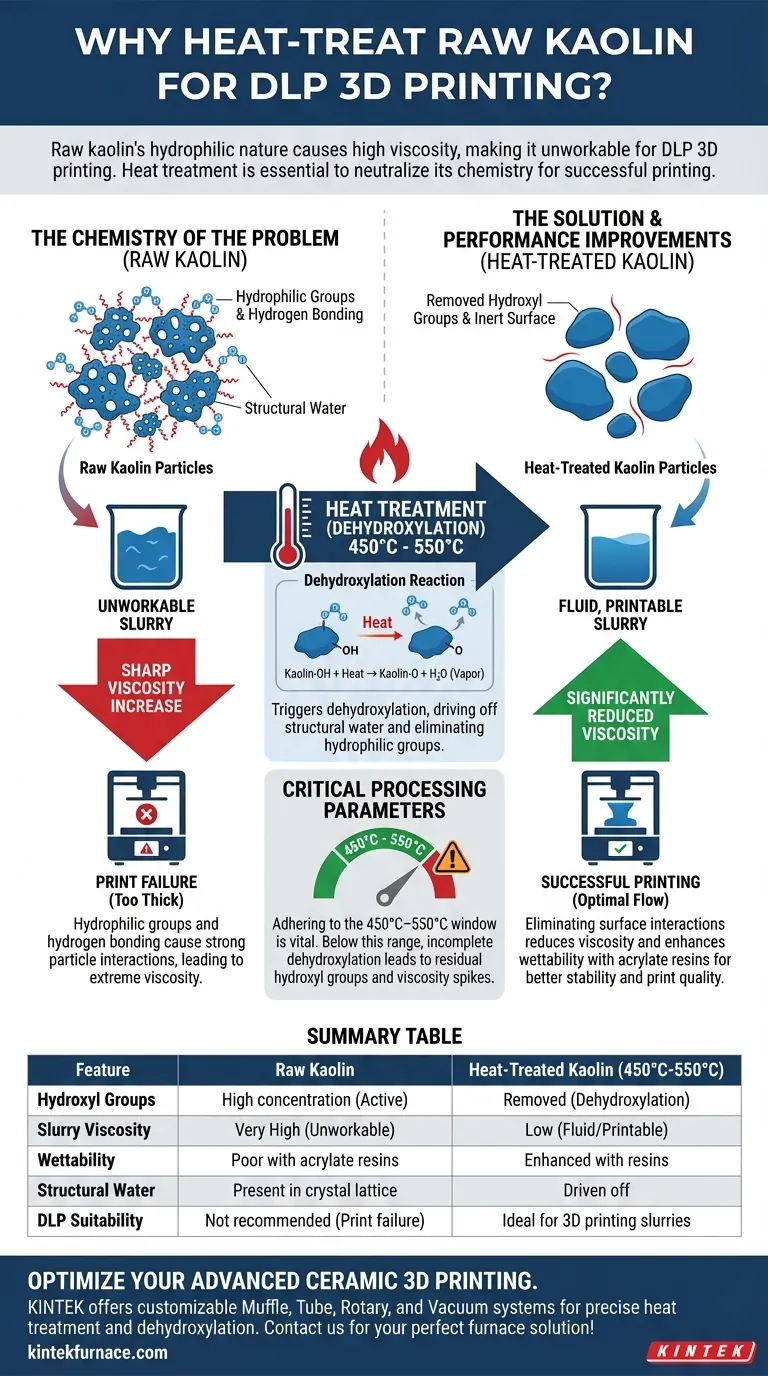

Сырой каолин требует термической обработки перед использованием в технологии цифровой светодиодной печати (DLP) для нейтрализации его поверхностной химии, в частности, путем удаления гидрофильных гидроксильных групп. Без этого этапа термической обработки взаимодействие между сырым каолином и светочувствительной смолой вызывает резкое увеличение вязкости, делая суспензию слишком густой для гидродинамики, требуемой процессом печати.

Сырой каолин содержит структурную воду и гидроксильные группы, которые сильно связываются, создавая непригодные для работы суспензии. Термическая обработка при температуре от 450°C до 550°C вызывает дегидроксилирование, эффективно удаляя эти группы для снижения вязкости и обеспечения успешной печати.

Химия проблемы

Гидрофильные группы и водородные связи

В своем сыром состоянии каолин химически активен таким образом, что это вредно для смол для 3D-печати. Материал содержит значительное количество гидрофильных групп и центров водородных связей.

Эти поверхностные особенности заставляют частицы сильно взаимодействовать друг с другом и с окружающей средой. Эта химическая «липкость» сопротивляется потоку, необходимому для жидкостной обработки.

Влияние на вязкость

Когда необработанный каолин добавляется непосредственно в светочувствительную смолу, вязкость суспензии резко увеличивается.

Технология DLP полагается на жидкую смолу, которая может быстро и равномерно стекать обратно на печатную платформу. Высокая вязкость, вызванная сырым каолином, не соответствует этим требованиям к текучести, что приводит к сбоям печати или невозможности формирования слоев.

Механизм термической обработки

Инициирование дегидроксилирования

Для решения проблемы вязкости каолин должен пройти термическую обработку при температурах от 450°C до 550°C.

Этот конкретный температурный диапазон инициирует химическую реакцию, известную как дегидроксилирование. Во время этой фазы структурная вода, прочно связанная в кристаллической решетке каолина, удаляется.

Устранение поверхностных взаимодействий

По мере удаления структурной воды термическая обработка эффективно удаляет проблемные гидроксильные группы с поверхности частиц.

Удаляя эти группы, вы удаляете химические центры, ответственные за водородные связи. Это превращает глину из гидрофильного материала в более химически инертный в отношении увеличения вязкости.

Улучшение характеристик материала

Снижение вязкости суспензии

Основным результатом дегидроксилирования является значительное снижение вязкости конечной суспензии.

Это позволяет материалу свободно течь, гарантируя, что принтер может точно покрывать печатную платформу между слоями без механического сопротивления или захвата воздуха.

Улучшенная смачиваемость

Термическая обработка не просто снижает густоту; она улучшает интерфейс между твердыми и жидкими компонентами.

Обработка улучшает смачиваемость между частицами каолина и акрилатной смолой. Это приводит к более однородной суспензии, где смола может эффективно покрывать каждую частицу, что приводит к лучшей стабильности суспензии и качеству печати.

Критические параметры обработки

Соблюдение температурного диапазона

Крайне важно строго соблюдать температурный диапазон обработки от 450°C до 550°C, упомянутый в технической литературе.

Обработка ниже этого диапазона может привести к неполному дегидроксилированию, оставляя остаточные гидроксильные группы, которые все еще будут вызывать скачки вязкости. Цель — полное удаление структурной воды для обеспечения стабильного реологического поведения.

Оптимизация подготовки суспензии

Чтобы гарантировать, что ваши суспензии на основе каолина пригодны для печати по технологии DLP, применяйте следующие принципы в своем рабочем процессе подготовки:

- Если ваш основной фокус — механика потока: Ориентируйтесь на диапазон 450°C–550°C для полного инициирования дегидроксилирования, что является единственным способом предотвратить резкие скачки вязкости, останавливающие DLP-принтеры.

- Если ваш основной фокус — однородность смеси: Используйте эту термическую обработку для улучшения смачиваемости частиц, гарантируя, что акрилатная смола правильно связывается с керамическим наполнителем.

Систематически удаляя гидроксильные группы путем нагрева, вы превращаете сырой каолин из непригодного для работы минерала в высокоэффективную добавку для точной 3D-печати.

Сводная таблица:

| Характеристика | Сырой каолин | Термически обработанный каолин (450°C-550°C) |

|---|---|---|

| Гидроксильные группы | Высокая концентрация (Активные) | Удалены (Дегидроксилирование) |

| Вязкость суспензии | Очень высокая (Непригодная для работы) | Низкая (Текучая/Пригодная для печати) |

| Смачиваемость | Плохая с акрилатными смолами | Улучшенная со смолами |

| Структурная вода | Присутствует в кристаллической решетке | Удалена |

| Пригодность для DLP | Не рекомендуется (Сбой печати) | Идеально подходит для суспензий для 3D-печати |

Оптимизируйте свою передовую 3D-печать керамикой

Точная термическая обработка — ключ к превращению сырья в высокоэффективные суспензии для 3D-печати. Опираясь на экспертные исследования и разработки и производство мирового класса, KINTEK предлагает полный спектр муфельных, трубчатых, роторных и вакуумных систем, а также других лабораторных высокотемпературных печей — все полностью настраиваемые для удовлетворения ваших конкретных потребностей в дегидроксилировании и синтезе материалов.

Не позволяйте высокой вязкости тормозить ваши инновации. Расширьте возможности своей лаборатории прецизионным нагревом, необходимым для превосходных характеристик материалов. Свяжитесь с KINTEK сегодня, чтобы найти идеальное решение для вашей печи!

Визуальное руководство

Ссылки

- Viktor Kurylenko, Tetiana Dontsova. ПЕРСПЕКТИВИ ВИКОРИСТАННЯ ТЕХНОЛОГІЇ 3D ДРУКУ DLP ДЛЯ ВИРОБНИЦТВА МЕМБРАННИХ КЕРАМІЧНИХ МОДУЛІВ. DOI: 10.15421/jchemtech.v33i2.317663

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Печь для спекания и пайки с вакуумной термообработкой

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная печь для спекания молибденовой проволоки

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Почему зона предварительного нагрева печи с шагающей балкой имеет решающее значение для плакированных плит из титана/стали? Минимизация термических напряжений

- Каковы структурные преимущества специализированных печей для выращивания кристаллов CZT? Получение высокочистых монокристаллов

- Каково техническое назначение процесса шарового помола для Ti12%Zr? Мастерская механическая активация и легирование

- Почему при пиролизе осадка сточных вод используют азот и расходомеры? Обеспечение превосходного качества биоугля и анаэробной целостности

- Какова цель предварительной обработки водородом углеродных нанотрубок, легированных Ni-Co? Активация катализатора превосходного уровня

- Какова основная цель использования процесса продувки аргоном при пиролизе отходов? Обеспечение чистого разложения

- Почему управление температурным градиентом необходимо для высокотемпературных измерений импеданса? Освойте термическую точность

- Каковы функции системы экспериментального программируемого повышения температуры? Исследование предварительного окисления угля