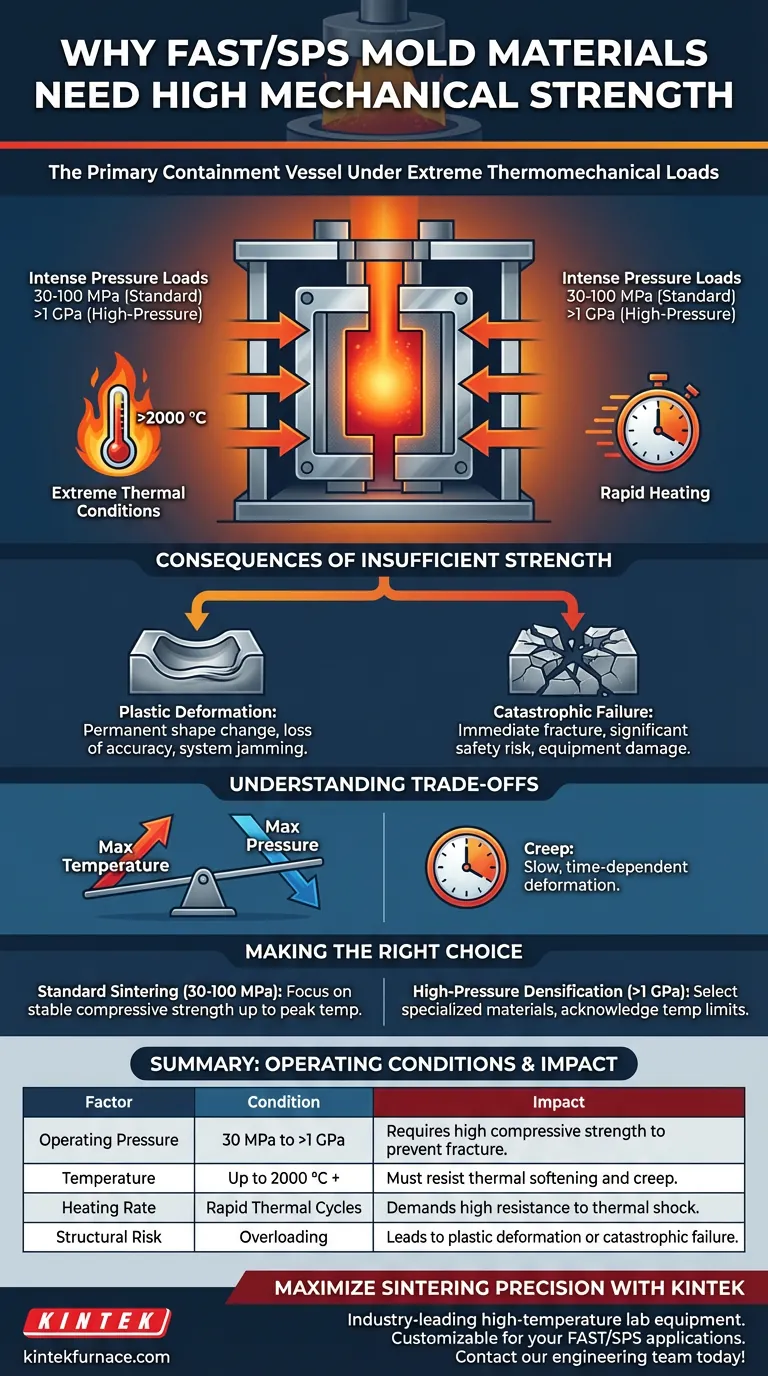

Материалы пресс-форм в системах технологии спекания, активируемого полем (FAST) и искрового плазменного спекания (SPS), действуют как первичный сосуд для удержания в условиях сильного напряжения. Они должны обладать высокой механической прочностью, чтобы выдерживать физические давления, которые могут превышать несколько ГПа, одновременно сохраняя структурную целостность при температурах выше 2000 °C.

Необходимость высокой механической прочности обусловлена экстремальными термомеханическими нагрузками, присущими процессу спекания. Без исключительной прочности на сжатие при высоких температурах пресс-форма подвержена пластической деформации или катастрофическому разрушению во время циклов быстрого нагрева.

Рабочая среда FAST/SPS

Чтобы понять, почему прочность не подлежит обсуждению, необходимо рассмотреть конкретные силы, действующие в цикле спекания.

Интенсивные нагрузки давления

Стандартные установки FAST и SPS применяют значительное механическое усилие для уплотнения порошков. Типичные рабочие давления составляют от 30 до 100 МПа.

В специализированных моделях высокого давления эти нагрузки еще более суровы и достигают нескольких ГПа. Материал пресс-формы должен поглощать это напряжение без пластической деформации.

Экстремальные тепловые условия

Давление редко применяется изолированно; оно сочетается с интенсивным нагревом. Эти системы часто работают при температурах, превышающих 2000 °C.

При этих тепловых экстремумах атомная структура многих материалов начинает расслабляться. Пресс-форма должна сохранять свою жесткость, несмотря на этот эффект термического размягчения.

Влияние быстрого нагрева

Технологии FAST и SPS определяются своей скоростью. Процесс включает быстрый нагрев, который вводит динамическое напряжение наряду со статическим давлением.

Материал пресс-формы должен быть достаточно прочным, чтобы выдерживать термический шок от повышения температуры без растрескивания или коробления под приложенной нагрузкой.

Последствия недостаточной прочности

Использование материала пресс-формы, которому не хватает требуемой прочности на сжатие, приводит к двум основным режимам отказа.

Пластическая деформация

Если предел текучести материала превышен комбинацией тепла и давления, пресс-форма необратимо изменит форму. Это известно как пластическая деформация.

Деформированная пресс-форма разрушает точность размеров спеченного образца и может необратимо повредить систему спекания, заклинив оснастку.

Катастрофический отказ

В более серьезных случаях недостаточная прочность приводит к немедленному разрушению. При высоких нагрузках давления это приводит к катастрофическому отказу узла пресс-формы.

Это представляет значительный риск для безопасности оператора и риск уничтожения нагревательных элементов и вакуумной камеры устройства.

Понимание компромиссов

Хотя максимальное повышение прочности имеет решающее значение, важно признать физические пределы даже лучших материалов пресс-форм.

Обратная зависимость температуры и давления

Существует присущий компромисс между максимальной температурой и максимальным давлением, которые может выдержать пресс-форма. По мере увеличения температуры прочность на сжатие обычно уменьшается.

Часто нельзя одновременно использовать систему при максимальном номинальном давлении и максимальной номинальной температуре.

Риск ползучести

Даже если пресс-форма не разрушается немедленно, длительное воздействие высоких нагрузок при высоких температурах может вызвать "ползучесть".

Это медленная, зависящая от времени деформация. Хотя и менее драматична, чем катастрофический отказ, она постепенно делает пресс-форму непригодной для использования в прецизионных приложениях.

Сделайте правильный выбор для вашей цели

Выбор правильного материала пресс-формы требует баланса между вашими конкретными параметрами обработки и пределами материала.

- Если ваш основной фокус — стандартное спекание (30-100 МПа): Убедитесь, что ваш материал обеспечивает стабильную прочность на сжатие до пиковой температуры, чтобы избежать постепенной деформации.

- Если ваш основной фокус — уплотнение под высоким давлением (>1 ГПа): Вы должны выбрать специализированные материалы, рассчитанные на экстремальные нагрузки, признавая, что это может ограничить максимальную достижимую температуру.

В конечном счете, целостность вашей пресс-формы определяет безопасность и успех всего процесса спекания.

Сводная таблица:

| Фактор | Условие эксплуатации | Влияние на материал пресс-формы |

|---|---|---|

| Рабочее давление | От 30 МПа до >1 ГПа | Требует высокой прочности на сжатие для предотвращения разрушения. |

| Температура | До 2000 °C + | Материал должен сопротивляться термическому размягчению и ползучести. |

| Скорость нагрева | Быстрые тепловые циклы | Требует высокой устойчивости к термическому шоку и динамическому напряжению. |

| Структурный риск | Перегрузка | Приводит к пластической деформации или катастрофическому отказу узла. |

Максимизируйте точность спекания с KINTEK

Не позволяйте поломке пресс-формы ставить под угрозу ваши исследования или производство. KINTEK поставляет ведущее в отрасли высокотемпературное лабораторное оборудование, включая муфельные, трубчатые, роторные, вакуумные и CVD системы. Опираясь на экспертные исследования и разработки, а также производство, наши системы полностью настраиваются для удовлетворения экстремальных термомеханических требований ваших уникальных применений FAST/SPS.

Готовы улучшить процесс уплотнения материалов? Свяжитесь с нашей инженерной командой сегодня, чтобы обсудить ваши требования к высокому давлению и высокой температуре!

Визуальное руководство

Ссылки

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная печь для спекания молибденовой проволоки

Люди также спрашивают

- Что такое горячее прессование (спекание) и как оно используется с металлическими и керамическими порошками? Достижение превосходной плотности и производительности

- Каковы функции высокотемпературного уплотнения и процесса закалки при 500°C? Достижение целевой стабильности

- Почему во время SPS сплавов Ti-6Al-4Zr-4Nb требуется атмосфера аргона? Защитите свой высокопроизводительный титан

- Как промышленная система спекания горячим прессованием приносит пользу керамике Al2O3/TiC/SiC(w)? Повышенная плотность материала

- Почему для керамики из сульфида цинка (ZnS) используется вакуумная горячая прессовка (VHP)? Достижение превосходной ИК-прозрачности и механической прочности

- Каковы основные преимущества промышленного SPS по сравнению с вакуумным горячим прессованием для Ti-6Al-4V? Достижение превосходной микроструктуры

- В каких отраслях широко используется горячее прессование? Важно для аэрокосмической промышленности, керамики и электроники

- Почему точный контроль температуры в печи вакуумного горячего прессования имеет решающее значение для композитов AZ31/UCF/AZ31?