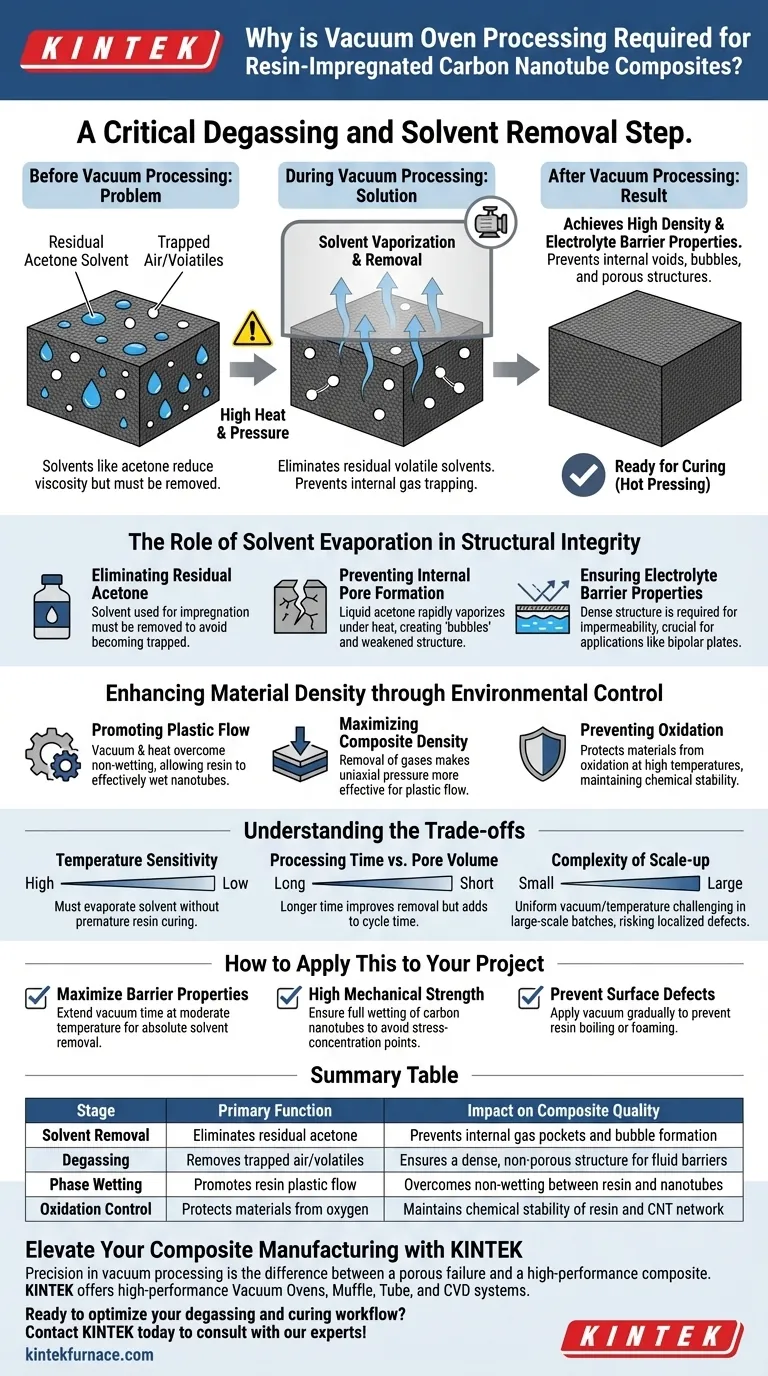

Обработка в вакуумной печи является критически важным этапом обезгаживания и удаления растворителя. Она служит основной мерой защиты от структурных дефектов путем удаления остаточных растворителей — в частности, ацетона — перед окончательным отверждением смолы. Без этого этапа последующее применение тепла и давления вызвало бы испарение растворителя внутри материала, что привело бы к образованию внутренних пор и пористых структур, компрометирующих целостность композита.

Обработка в вакуумной печи удаляет остаточные летучие растворители для предотвращения захвата газов внутри материала и образования «пузырьков». Этот этап необходим для достижения высокой плотности и свойств барьера для электролита, требуемых для функциональных композитов из горизонтально ориентированных углеродных нанотрубок (HACN).

Роль испарения растворителя в структурной целостности

Удаление остаточного ацетона

При пропитке смолой часто используется ацетон в качестве растворителя для снижения вязкости и обеспечения полного проникновения смолы в сеть углеродных нанотрубок (УНТ). Если этот растворитель не удалить перед началом процесса отверждения, он окажется захваченным в матрице.

Предотвращение образования внутренних пор

Во время последующей фазы горячего прессования под высоким давлением любой оставшийся жидкий ацетон быстро испарится из-за повышенных температур. Это создает внутренние газовые карманы или «пузырьки», которые приводят к пористой, ослабленной конечной структуре.

Обеспечение барьерных свойств для электролита

Для таких применений, как биполярные пластины (HACN-BP), материал должен быть полностью непроницаем для жидкостей. Вакуумная обработка обеспечивает плотную структуру, которая является единственным способом обеспечить эффективные барьерные свойства, необходимые для предотвращения утечки электролита.

Повышение плотности материала за счет контроля окружающей среды

Содействие пластическому течению и перегруппировке

Вакуумная среда, особенно в сочетании с теплом, помогает преодолеть физические барьеры несмачиваемости между различными фазами материала. Удаляя воздух и летучие вещества, смола может более эффективно смачивать нанотрубки.

Максимизация плотности композита

Удаление газов позволяет более эффективно применять одноосное давление. Вместо сжатия захваченного воздуха давление способствует пластическому течению материалов, что приводит к получению композита значительно более высокой плотности.

Предотвращение окисления

Хотя вакуумная среда в основном критична для композитов с металлическим армированием, она также защищает материалы от окисления при высоких температурах. Это гарантирует, что химические свойства как смолы, так и углеродных нанотрубок останутся стабильными на протяжении всего термического цикла.

Понимание компромиссов

Чувствительность к температуре

Температура вакуумной печи должна быть достаточно высокой для испарения растворителя, но достаточно низкой, чтобы избежать преждевременного отверждения смолы. Если смола начнет сшиваться слишком рано, она захватит оставшийся растворитель, сводя на нет цель вакуумной стадии.

Время обработки против объема пор

Увеличение продолжительности вакуумного цикла улучшает удаление летучих веществ, что приводит к более надежной детали. Однако это значительно увеличивает время цикла производственного процесса, требуя баланса между производительностью и качеством материала.

Сложность масштабирования

Хотя вакуумная обработка эффективна для мелкомасштабных пластин, поддержание равномерного профиля вакуума и температуры в больших партиях может быть сложной задачей. Непоследовательная вакуумная обработка приводит к локализованным дефектам, когда некоторые области композитной пластины плотные, а другие остаются пористыми.

Как применить это к вашему проекту

При подготовке пропитанных смолой нанотрубок к отверждению параметры обработки должны соответствовать вашим конечным требованиям к производительности.

- Если ваш основной акцент делается на максимизации барьерных свойств: Увеличьте время вакуумной обработки при умеренной температуре, чтобы обеспечить полное удаление всех летучих растворителей перед приложением давления.

- Если ваш основной акцент делается на высокой механической прочности: Используйте вакуумную стадию, чтобы обеспечить полное смачивание нанотрубок смолой, поскольку любой остаточный растворитель создаст точки концентрации напряжений, которые приведут к преждевременному разрушению.

- Если ваш основной акцент делается на предотвращении поверхностных дефектов: Убедитесь, что вакуум применяется постепенно, чтобы предотвратить «кипение» или вспенивание смолы, которое может сместить ориентированные нанотрубки.

Правильная вакуумная обработка превращает потенциально пористую смесь в высокоэффективный, плотный композит, подходящий для требовательных электрохимических сред.

Сводная таблица:

| Этап | Основная функция | Влияние на качество композита |

|---|---|---|

| Удаление растворителя | Удаляет остаточный ацетон | Предотвращает образование внутренних газовых карманов и пузырьков |

| Обезгаживание | Удаляет захваченный воздух/летучие вещества | Обеспечивает плотную, непористую структуру для барьеров для жидкостей |

| Смачивание фаз | Способствует пластическому течению смолы | Преодолевает несмачиваемость между смолой и нанотрубками |

| Контроль окисления | Защищает материалы от кислорода | Поддерживает химическую стабильность смолы и сети УНТ |

Улучшите производство ваших композитов с KINTEK

Точность вакуумной обработки — это разница между пористым дефектом и высокоэффективным композитом. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает высокопроизводительные вакуумные печи, муфельные, трубчатые и CVD системы, разработанные для обеспечения строгого контроля окружающей среды, необходимого для исследований углеродных нанотрубок и передовых материалов.

Независимо от того, нужны ли вам настраиваемые температурные профили для предотвращения преждевременного отверждения или превосходная вакуумная герметичность для обезгаживания, наши лабораторные решения разработаны с учетом ваших уникальных потребностей.

Готовы оптимизировать рабочий процесс обезгаживания и отверждения? Свяжитесь с KINTEK сегодня, чтобы проконсультироваться с нашими экспертами!

Визуальное руководство

Ссылки

- Jae‐Moon Jeong, Seong Su Kim. Aligned Carbon Nanotube Polymer Nanocomposite Bipolar Plates Technology for Vanadium Redox Flow Batteries. DOI: 10.1002/eem2.70030

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Печь для спекания и пайки с вакуумной термообработкой

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Почему для заполнения вакуумной печи при диффузионном покрытии используется аргон высокой чистоты? Предотвращение высокотемпературного окисления

- Какую основную роль играет высокотемпературная вакуумная печь для спекания в керамике Sm:YAG? Освоение оптической прозрачности

- Какие услуги предлагаются для вакуумной пайки? Партнер по точным решениям для соединения

- Какую пользу вакуум обеспечивает в печи для вакуумной пайки? Достижение более прочных и чистых соединений с высокой точностью

- Почему материалы, используемые в конструкции вакуумной печи, имеют решающее значение? Обеспечьте максимальную производительность и чистоту

- Какова роль высокотемпературной спекающей печи? Достижение полной металлизации металлических компонентов

- Каков механизм и эффект пост-отжига тонких пленок NiTi в вакуумной печи? Активация сверхэластичности

- Как работает вакуумная печь для термообработки? Достижение чистоты и точности при обработке материалов