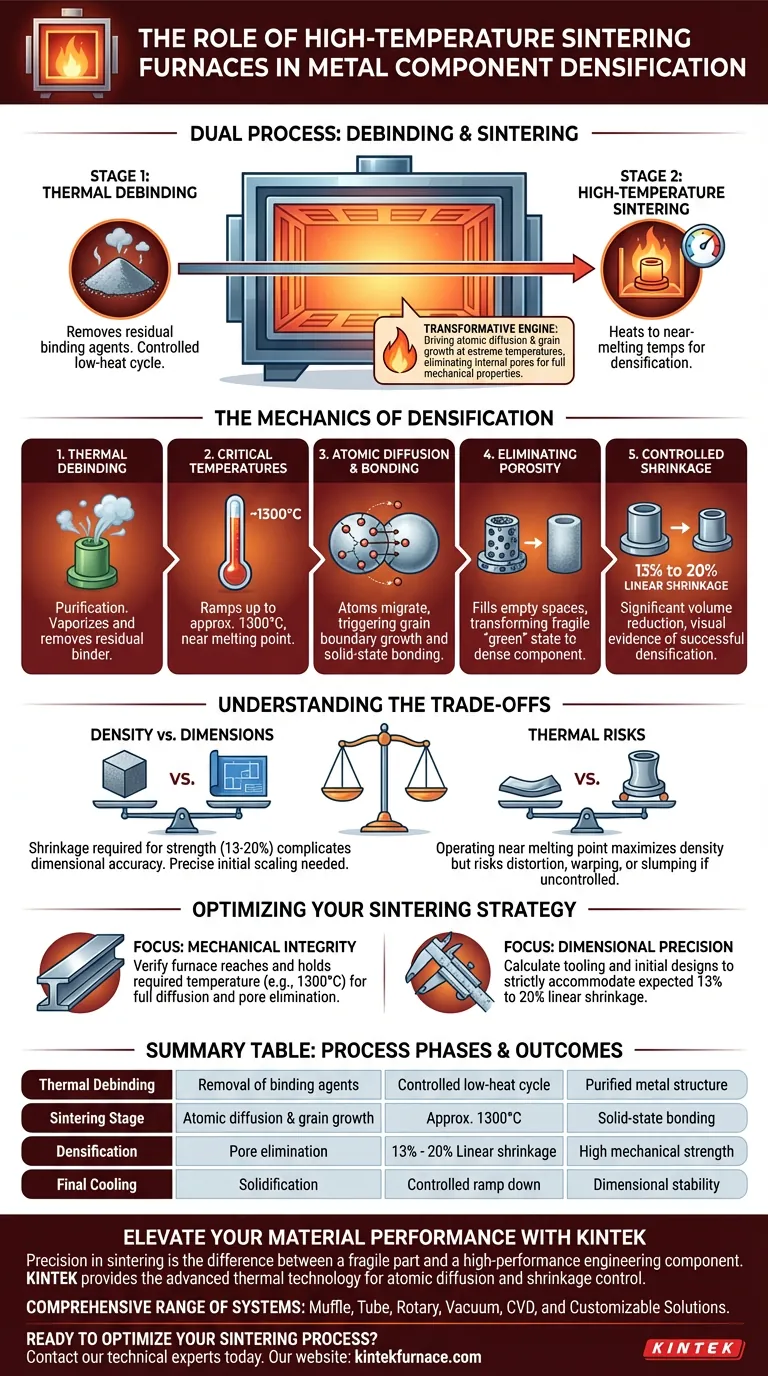

Высокотемпературная спекающая печь — это преобразующий двигатель, ответственный за превращение слабосвязанного металлического порошка в твердый, высокопроизводительный компонент. Она выполняет двойной процесс: сначала удаляет остаточные связующие агенты посредством термического удаления связующего, а затем нагревает материал до температур, близких к точке плавления, чтобы сплавить частицы в плотную, единую массу.

За счет атомной диффузии и роста зерен при экстремальных температурах спекающая печь заставляет материал сжиматься до 20%, устраняя внутренние поры для установления полных механических свойств металла.

Механика металлизации

Термическое удаление связующего

Прежде чем произойдет окончательная металлизация, компонент должен быть очищен. Печь сначала запускает цикл термического удаления связующего.

На этом этапе применяется контролируемый нагрев для испарения и удаления любых остаточных связующих материалов, которые ранее использовались для придания металлическому порошку формы.

Достижение критических температур

После удаления связующего печь повышает температуру до экстремальных уровней.

Для многих распространенных сплавов температура повышается примерно до 1300°C. Этот конкретный уровень нагрева доводит металлические частицы близко к точке плавления, не превращая их в жидкость.

Атомная диффузия и связывание

При этих повышенных температурах частицы металлического порошка подвергаются физической трансформации.

Тепловая энергия инициирует диффузию, вызывая миграцию атомов через границы соседних частиц. Это движение способствует росту границ зерен, эффективно сваривая отдельные частицы на атомном уровне.

Устранение пористости

По мере протекания диффузии пустоты (поры) между исходными частицами порошка заполняются.

Устранение этих пор превращает деталь из хрупкого «зеленого» состояния в плотный металлический компонент, способный выдерживать структурные нагрузки.

Контролируемое сжатие

Удаление пустот приводит к значительному уменьшению физического объема компонента.

Операторы могут ожидать линейное сжатие от 13% до 20% в течение этого процесса. Это сжатие является наглядным свидетельством того, что материал успешно металлизировался.

Понимание компромиссов

Баланс между плотностью и размерами

Основной компромисс при высокотемпературном спекании заключается в достижении полной плотности и сохранении точности размеров.

Хотя линейное сжатие от 13% до 20% необходимо для прочности, оно создает сложности в производстве. Первоначальный дизайн должен быть точно масштабирован, чтобы учесть это уменьшение, иначе конечная деталь будет иметь отклонение от допуска.

Тепловые риски

Работа вблизи точки плавления максимизирует плотность, но несет риск деформации.

Если контроль температуры неточен или деталь неправильно поддерживается, металл может слишком сильно размягчиться. Это может привести к деформации или проседанию под собственным весом до того, как структура полностью затвердеет.

Оптимизация вашей стратегии спекания

Чтобы гарантировать соответствие ваших компонентов критериям производительности, рассмотрите следующие аспекты работы печи:

- Если ваш основной приоритет — механическая целостность: Убедитесь, что печь достигает и поддерживает требуемую температуру (например, 1300°C) для обеспечения полной диффузии и полного устранения пор.

- Если ваш основной приоритет — точность размеров: Рассчитайте оснастку и первоначальные конструкции, чтобы строго учесть ожидаемое линейное сжатие от 13% до 20%.

Спекающая печь — это не просто нагреватель; это критически важная среда, где порошок становится настоящим конструкционным материалом.

Сводная таблица:

| Этап процесса | Основное действие | Ключевая температура/метрика | Результат |

|---|---|---|---|

| Термическое удаление связующего | Удаление связующих агентов | Контролируемый цикл низкого нагрева | Очищенная металлическая структура |

| Этап спекания | Атомная диффузия и рост зерен | Примерно 1300°C | Связывание в твердом состоянии |

| Металлизация | Устранение пор | Линейное сжатие от 13% до 20% | Высокая механическая прочность |

| Окончательное охлаждение | Затвердевание | Контролируемый спуск | Стабильность размеров |

Повысьте производительность ваших материалов с KINTEK

Точность спекания — это разница между хрупкой деталью и высокопроизводительным конструкционным компонентом. KINTEK предоставляет передовые термические технологии, необходимые для освоения атомной диффузии и контроля усадки.

Опираясь на экспертные исследования и разработки и производство мирового класса, мы предлагаем полный спектр муфельных, трубчатых, роторных, вакуумных и CVD систем. Независимо от того, нужны ли вам стандартные лабораторные высокотемпературные печи или полностью индивидуальные решения, разработанные с учетом ваших уникальных металлургических требований, KINTEK гарантирует, что ваши компоненты достигнут максимальной плотности и структурной целостности.

Готовы оптимизировать свой процесс спекания? Свяжитесь с нашими техническими экспертами сегодня, чтобы найти идеальную печь для вашего применения.

Визуальное руководство

Ссылки

- Tobias Rosnitschek, Stephan Tremmel. Dimensional Accuracy and Mechanical Characterization of Inconel 625 Components in Atomic Diffusion Additive Manufacturing. DOI: 10.3390/applmech5020022

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная печь для спекания молибденовой проволоки

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

- 1400℃ муфельная печь для лаборатории

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Вакуумная печь для спекания стоматологического фарфора для зуботехнических лабораторий

Люди также спрашивают

- Почему для керамики требуется постобработка HIP? Достижение нулевой пористости и максимальной оптической прозрачности

- Что такое термообработка в вакуумной печи? Достижение превосходных металлургических свойств

- Какие преимущества лабораторной вакуумной печи по сравнению с обычной печью для сушки катализаторов Pb SA/OSC?

- Какие расширенные функции управления и мониторинга доступны в лабораторных вакуумных печах? Повышение точности и автоматизации

- Почему вакуумная дуговая плавильная печь предпочтительна для четверных суперсплавов Co-Ti-V? Обеспечение чистоты и точности при высоких температурах

- Почему удаление кислорода важно в вакуумной печи? Предотвращение окисления для превосходного качества металла

- Как вертикальная вакуумная печь облегчает изготовление проволоки из MgB2? Освоение внутренних процессов нанесения магниевого покрытия

- Каковы основные преимущества вакуумных печей, изготовленных на заказ? Раскройте потенциал индивидуальной точности для превосходного качества