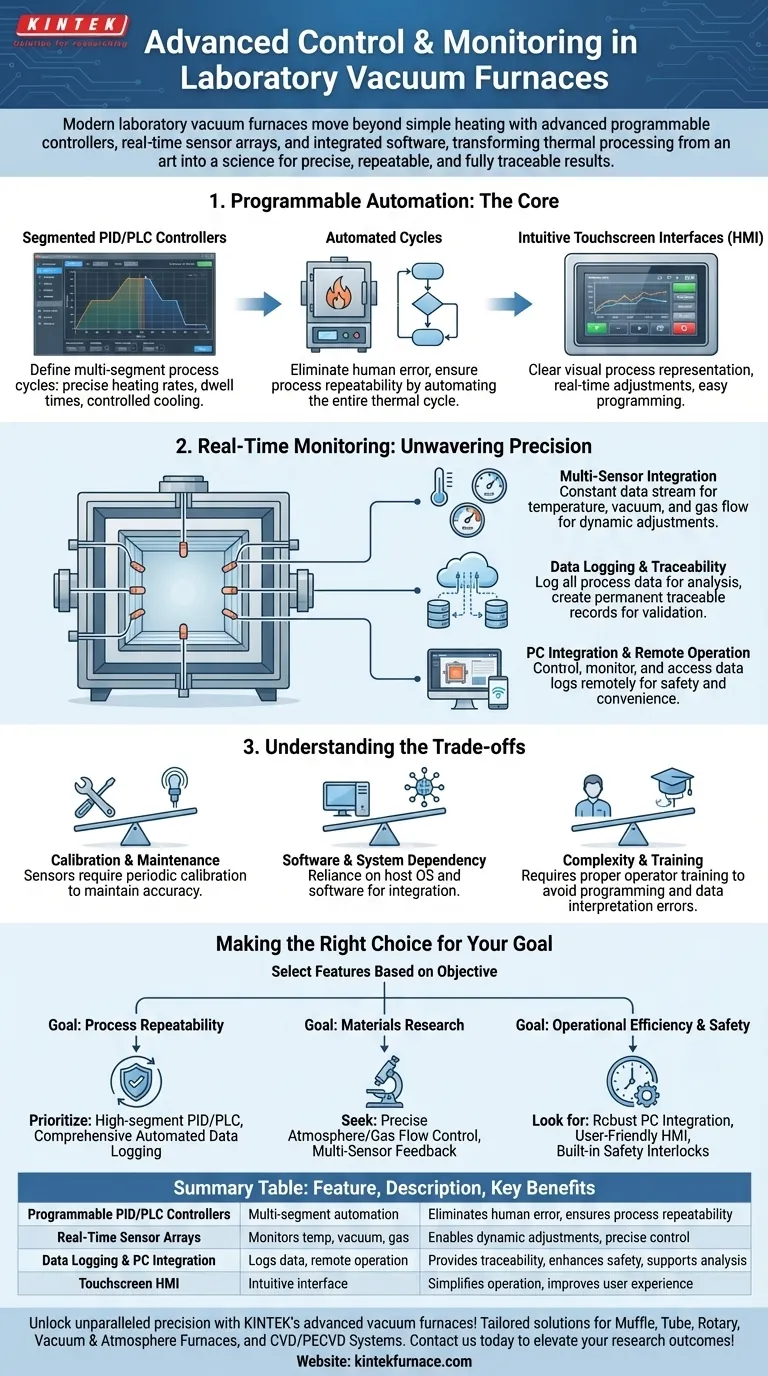

Короче говоря, современные лабораторные вакуумные печи оснащены усовершенствованными программируемыми контроллерами, массивами датчиков реального времени и интегрированным программным обеспечением для удаленного управления. Эти системы выходят за рамки простых нагревательных элементов, предлагая точный, автоматизированный и насыщенный данными контроль над всем термическим процессом, от нагрева и выдержки до охлаждения и управления атмосферой.

Целью передовых систем управления является не только автоматизация, но и превращение термической обработки из искусства в науку. Предоставляя детальный контроль и подробные данные, эти функции обеспечивают точность, воспроизводимость и полную прослеживаемость экспериментальных результатов.

Основа современного управления: программируемая автоматизация

Фундаментальным элементом передовой печи является ее способность выполнять сложные программы без ручного вмешательства. Эта возможность строится на интеллектуальных контроллерах, которые служат мозгом операции.

Сегментированные ПИД/ПЛК контроллеры

Большинство современных печей используют системы ПИД (пропорционально-интегрально-дифференциальный) или ПЛК (программируемый логический контроллер).

Эти контроллеры позволяют программировать многосегментные циклы процесса. Вы можете определить точные скорости нагрева, определенные времена выдержки при целевых температурах и контролируемые скорости охлаждения.

Мощь автоматизированных циклов

Автоматизируя весь термический цикл, вы устраняете изменчивость и человеческие ошибки, связанные с ручными настройками. Это гарантирует, что каждый образец обрабатывается в идентичных условиях.

Результатом является значительное повышение воспроизводимости процесса, что критически важно как для исследований, так и для приложений контроля качества.

Интуитивно понятные сенсорные интерфейсы (HMI)

Современные печи оснащены человеко-машинным интерфейсом (HMI), обычно сенсорной панелью. Этот интерфейс обеспечивает четкое визуальное представление процесса, позволяя регулировать параметры в реальном времени и легко программировать термические циклы.

Мониторинг в реальном времени для неизменной точности

Что нельзя измерить, тем нельзя управлять. Современные печи оснащены сетью датчиков, которые обеспечивают постоянный поток данных, позволяя системе управления динамически регулировать параметры.

Интеграция нескольких датчиков

Ключевые параметры отслеживаются в реальном времени. Это повсеместно включает температуру, но также распространяется на вакуумное давление и поток газа.

Встроенные датчики, такие как термопары, размещаются в стратегических зонах для обеспечения точности и однородности сообщаемой температуры по всей камере.

Регистрация данных и прослеживаемость

Критически важной функцией является возможность регистрировать все данные процесса. Эту информацию можно экспортировать для анализа, создавая постоянную, прослеживаемую запись точных условий, которым подвергался ваш материал.

Это бесценно для проверки результатов, устранения неполадок и выполнения требований контроля качества.

Интеграция с ПК и удаленное управление

Многие печи теперь предлагают опциональную интеграцию с ПК. Это позволяет оператору управлять печью, контролировать ее состояние и получать доступ к журналам данных удаленно с компьютера.

Эта возможность не только повышает удобство, но и улучшает безопасность, позволяя удаленно контролировать высокотемпературные или длительные процессы.

Понимание компромиссов

Хотя расширенные функции предлагают значительные преимущества, они также вносят сложности, которыми необходимо управлять.

Калибровка и обслуживание

Датчики температуры, давления и расхода газа могут со временем дрейфовать и требуют периодической калибровки для поддержания точности. Использование не откалиброванных датчиков сводит на нет основное преимущество прецизионной системы.

Зависимость от программного обеспечения и системы

Интеграция с ПК создает зависимость от программного обеспечения и операционной системы. Будущие обновления ОС или сбои компьютера потенциально могут нарушить работу печи, если не управлять ими должным образом.

Сложность и обучение

Высокопрограммируемая система с несколькими датчиками по своей сути сложнее ручной печи. Надлежащее обучение операторов необходимо для использования всех ее возможностей и предотвращения ошибок в программировании или интерпретации данных.

Выбор правильного решения для вашей цели

Наиболее «продвинутая» печь — это та, которая наилучшим образом соответствует вашему конкретному применению. Оценивайте функции на основе вашей основной цели.

- Если ваша основная цель — воспроизводимость процесса: Отдавайте предпочтение печи с высокосегментным ПИД/ПЛК контроллером и комплексной, автоматизированной регистрацией данных.

- Если ваша основная цель — материаловедческие исследования: Ищите систему с точным контролем атмосферы и расхода газа, а также многосенсорной обратной связью для температуры, давления и состава газа.

- Если ваша основная цель — операционная эффективность и безопасность: Ищите надежную интеграцию с ПК для удаленного мониторинга, удобный HMI и встроенные блокировки безопасности, такие как защита от перегрева.

В конечном итоге, эти функции управления и мониторинга позволяют вам диктовать точную термическую среду для вашей работы.

Сводная таблица:

| Функция | Описание | Ключевые преимущества |

|---|---|---|

| Программируемые ПИД/ПЛК контроллеры | Многосегментная автоматизация циклов нагрева, выдержки и охлаждения | Устраняет человеческие ошибки, обеспечивает воспроизводимость процесса |

| Массивы датчиков реального времени | Мониторинг температуры, вакуумного давления и расхода газа с помощью встроенных датчиков | Обеспечивает динамические регулировки и точный контроль окружающей среды |

| Регистрация данных и интеграция с ПК | Запись данных процесса для экспорта и удаленное управление через программное обеспечение | Обеспечивает прослеживаемость, повышает безопасность и поддерживает анализ |

| Сенсорный HMI | Интуитивно понятный интерфейс для программирования и регулировок в реальном времени | Упрощает работу и улучшает пользовательский опыт |

Раскройте беспрецедентную точность в ваших термических процессах с помощью передовых вакуумных печей KINTEK! Используя исключительные исследования и разработки, а также собственное производство, мы предоставляем различным лабораториям индивидуальные решения, такие как муфельные, трубчатые, ротационные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности индивидуализации гарантируют, что ваши уникальные экспериментальные потребности будут удовлетворены надежно и эффективно. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения для высокотемпературных печей могут улучшить результаты ваших исследований и контроля качества!

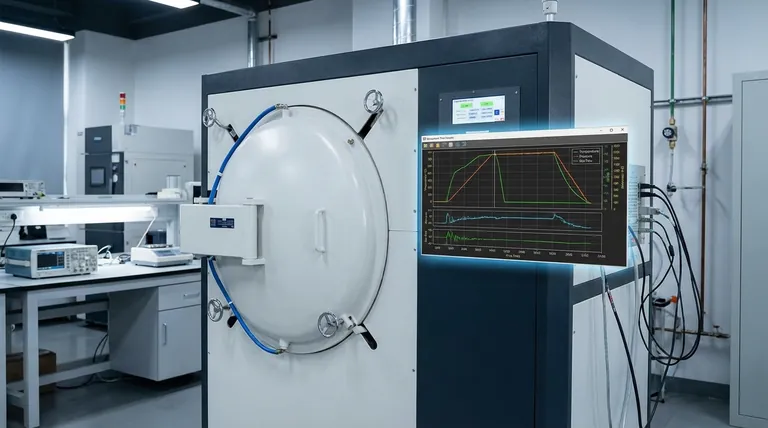

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз