В печи вакуумного индукционного плавки (VIM) вакуумная среда является не просто защитным экраном, а активной и незаменимой частью металлургического процесса. Ее основная цель — создание сверхчистой среды, которая предотвращает попадание атмосферных газов в расплавленный металл. Это позволяет удалять растворенные примеси и дает операторам точный контроль над конечным химическим составом, в результате чего получаются материалы превосходного качества и характеристик.

Основной вывод заключается в том, что вакуум делает больше, чем просто предотвращает окисление. Он действует как мощный инструмент рафинирования, активно очищая расплавленный металл путем удаления нежелательных газов и летучих элементов, что имеет решающее значение для производства высокоэффективных сплавов, требуемых передовыми отраслями.

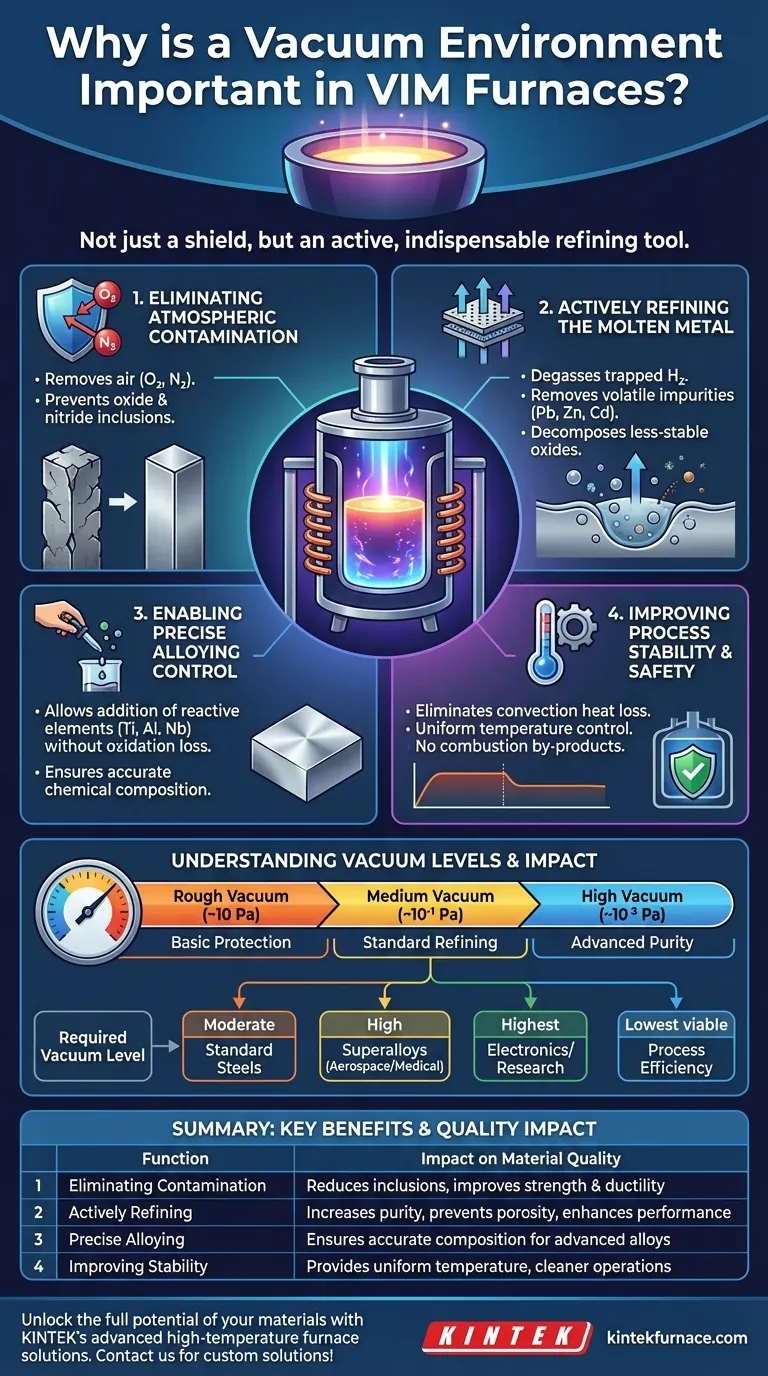

Основные функции вакуумной среды

Важность вакуума можно понять, рассмотрев его четыре критические функции в процессе плавки. Каждая из них играет определенную роль в превращении сырья в высокочистый, прецизионно спроектированный конечный продукт.

Функция 1: Устранение атмосферного загрязнения

Самое непосредственное преимущество вакуума — это удаление атмосферы. Воздух примерно на 78% состоит из азота и на 21% из кислорода, и оба они сильно реагируют с расплавленными металлами.

Кислород вызывает образование оксидов, которые создают твердые включения в конечном литье. Эти включения действуют как точки концентрации напряжений, снижая прочность, пластичность и усталостную долговечность материала.

Азот может аналогичным образом образовывать нитриды, что приводит к охрупчиванию. Физически удаляя эти газы, вакуум гарантирует, что расплав остается чистым и свободным от этих пагубных реакций.

Функция 2: Активное рафинирование расплавленного металла

Вакуум не является пассивным; он активно очищает металл, изменяя физическую химию расплава.

Во-первых, он обеспечивает дегазацию. Растворенные газы, особенно водород, застревают в металле. В вакууме эти газы обладают сильной тенденцией выходить из раствора и откачиваться. Это предотвращает пористость (газовые пузыри) в конечном продукте.

Во-вторых, он удаляет летучие примеси. Элементы с высоким давлением пара, такие как свинец, кадмий, цинк и висмут, по сути, испаряются в вакууме при температурах плавления. Вакуумная система затем удаляет эти испаренные элементы, значительно повышая чистоту сплава.

Наконец, глубокий вакуум может даже вызвать разложение менее стабильных оксидов, которые могли присутствовать в сырье, что дополнительно рафинирует расплав сверх того, что возможно на воздухе.

Функция 3: Обеспечение точного контроля легирования

Многие передовые суперсплавы зависят от точного добавления высокореактивных элементов, таких как титан, алюминий и ниобий.

В обычной атмосфере эти элементы мгновенно окислились бы при добавлении в расплав, что сделало бы невозможным контроль их конечной концентрации в сплаве.

Вакуум создает первозданный «чистый лист». Он позволяет металлургам с уверенностью добавлять эти реактивные элементы, зная, что они растворятся в сплаве по назначению, а не будут потеряны в виде оксидного шлака. Он также позволяет контролируемую обратную подачу определенного газа, например аргона, если для процесса требуется определенное парциальное давление.

Функция 4: Повышение стабильности и безопасности процесса

Удаляя воздух, вакуум устраняет потери тепла из-за конвекции. Теплопередача происходит в основном за счет излучения, которое более предсказуемо и обеспечивает более равномерный контроль температуры внутри тигля.

Кроме того, поскольку печи VIM используют электромагнитную индукцию для нагрева, отсутствуют побочные продукты сгорания. Это, в сочетании с замкнутой вакуумной средой, приводит к значительно более чистому и безопасному процессу по сравнению с печами, работающими на воздухе.

Понимание уровней вакуума и их влияния

Не все вакуумы одинаковы. «Степень» вакуума, или насколько низкое давление, напрямую влияет на процесс рафинирования. Выбранный уровень — это критический компромисс между металлургическими требованиями и эксплуатационными затратами.

Понятие степени вакуума

Уровень вакуума измеряется в единицах давления, таких как Паскали (Па) или миллибары (мбар). Более низкое значение давления означает более высокий (или более глубокий) вакуум.

Типичные рабочие диапазоны включают низкий вакуум (около 10 Па), средний вакуум (до 10⁻¹ Па) и высокий вакуум (10⁻³ Па или ниже).

Как уровень вакуума влияет на чистоту

Низкого вакуума достаточно для предотвращения грубого окисления и удаления основной массы растворенных газов, таких как водород. Это подходит для многих стандартных марок стали и менее реактивных сплавов.

Достижение высокого вакуума необходимо для более сложных задач, таких как удаление летучих следовых элементов или разрушение стабильных оксидов. Производство аэрокосмических суперсплавов и высокочистых медицинских имплантатов требует этих высоких уровней вакуума для достижения необходимой чистоты и свойств материала.

Инженерный компромисс

Достижение и поддержание высокого вакуума более дорого и трудоемко. Это требует более сложного и мощного насосного оборудования, прочной конструкции камеры и более длительных циклов откачки.

Следовательно, выбор уровня вакуума — это инженерное решение, которое уравновешивает требуемую чистоту материала со стоимостью и временем производственного процесса.

Выбор правильного решения для вашей цели

Требуемая вакуумная среда полностью определяется конечным применением производимого вами материала.

- Если ваша основная цель — производство стандартных сталей или менее реактивных сплавов: Достаточно умеренного вакуума для предотвращения сильного окисления и удаления растворенных газов, вызывающих пористость.

- Если ваша основная цель — создание суперсплавов для аэрокосмической или медицинской промышленности: Высоковакуумная среда является обязательным условием для контроля химии реактивных элементов и достижения экстремальной чистоты.

- Если ваша основная цель — максимальная чистота для электроники или исследований: Необходим максимально достижимый вакуум для удаления следовых летучих элементов и обеспечения максимально чистого материала.

- Если ваша основная цель — эффективность процесса и стоимость: Ваша цель — использовать самый низкий уровень вакуума, который по-прежнему соответствует минимальным требованиям к качеству сплава, уравновешивая металлургическое качество со временем цикла.

В конечном счете, овладение вакуумной средой — это то, что отличает стандартное производство металлов от создания поистине передовых материалов.

Сводная таблица:

| Функция | Ключевое преимущество | Влияние на качество материала |

|---|---|---|

| Устранение атмосферного загрязнения | Предотвращает окисление и образование нитридов | Уменьшает включения, улучшает прочность и пластичность |

| Активное рафинирование расплавленного металла | Удаляет растворенные газы и летучие примеси | Повышает чистоту, предотвращает пористость и улучшает характеристики |

| Обеспечение точного контроля легирования | Позволяет добавлять реактивные элементы без потерь | Обеспечивает точный химический состав для передовых сплавов |

| Повышение стабильности и безопасности процесса | Уменьшает потерю тепла и устраняет риски сгорания | Обеспечивает равномерный контроль температуры и более чистые операции |

Раскройте полный потенциал ваших материалов с передовыми высокотемпературными печными решениями KINTEK! Используя исключительные возможности НИОКР и собственное производство, мы предоставляем разнообразным лабораториям точно спроектированные продукты, такие как муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации гарантирует, что мы сможем точно удовлетворить ваши уникальные экспериментальные требования, помогая вам достичь превосходной чистоты и производительности сплавов для таких отраслей, как аэрокосмическая, медицинская и электронная. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем адаптировать решение для ваших нужд и усовершенствовать ваши металлургические процессы!

Визуальное руководство

Связанные товары

- Вакуумная индукционная плавильная печь и дуговая плавильная печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

Люди также спрашивают

- Как работает процесс вакуумной индукционной плавки (ВИП)? Достижение превосходной чистоты и контроля металла

- Какую роль играет печь вакуумного индукционного плавления в сплавах Fe-5%Mn-C? Обеспечение химической целостности и высокой чистоты

- Что такое технология вакуумно-дугового переплава и почему она важна? Достижение высокочистых металлов для критически важных применений

- Какова цель оборудования для вакуумной плавки, литья и переплавки? Получение металлов сверхвысокой чистоты для критически важных применений

- Каковы основные функции печи вакуумно-индукционной плавки (VIM)? Оптимизация очистки суперсплава DD5