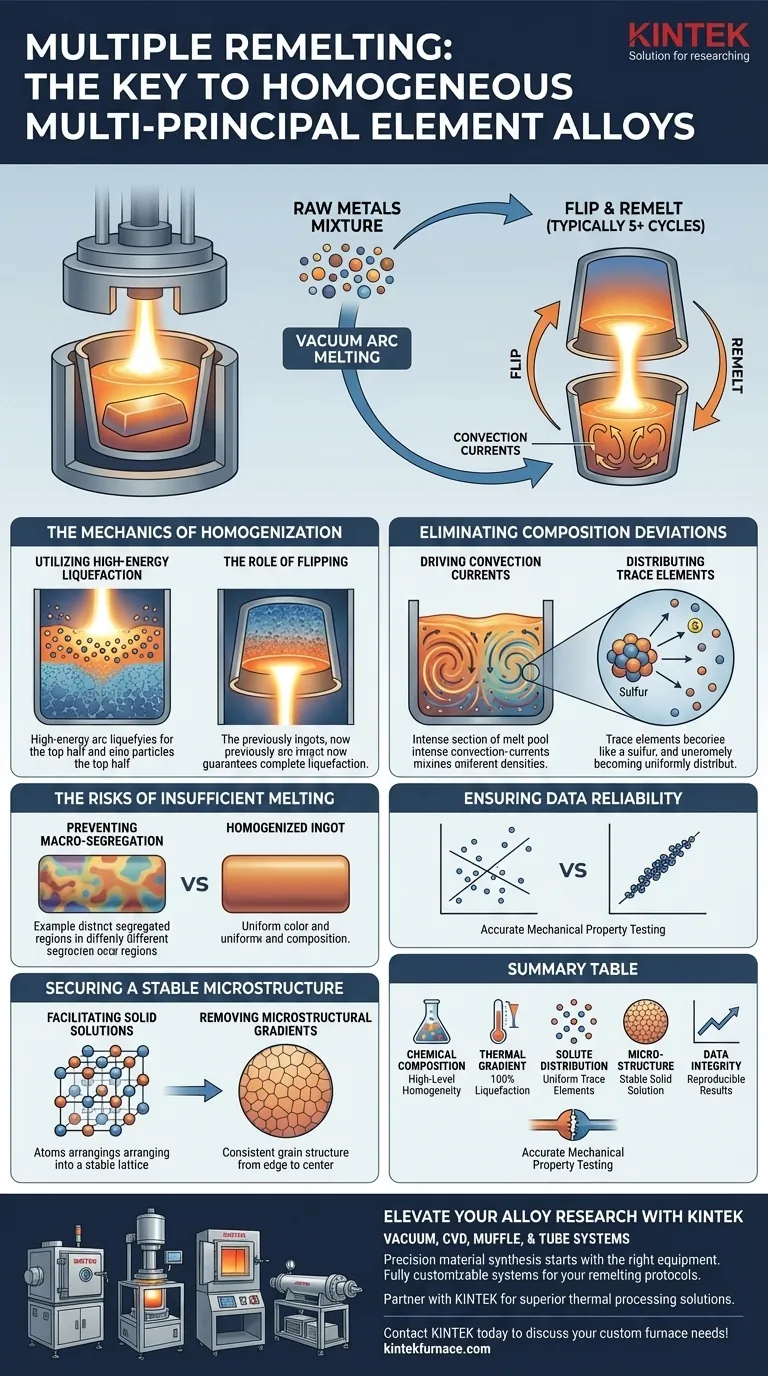

Многократная переплавка является обязательным требованием при вакуумной дуговой плавке для преобразования смеси сырых металлов в однородный высококачественный сплав. Переворачивая образец и переплавляя его, как правило, не менее пяти раз, вы гарантируете, что каждая отдельная металлическая частица полностью расплавится, а химический состав станет однородным по всему слиткам.

При производстве многокомпонентных сплавов одного расплава почти никогда не бывает достаточно для создания стабильного материала. Повторяющийся процесс переворачивания и переплавки использует конвекцию в ванне расплава для устранения градиентов состава, обеспечивая химическую однородность и структурную прочность конечного сплава.

Механизмы гомогенизации

Использование высокоэнергетического разжижения

Основная цель вакуумной дуги — подвести высокую энергию для разжижения металлических частиц. Однако, поскольку нижняя часть образца лежит на охлаждаемой подушке, она часто остается холоднее верхней.

Роль переворачивания

Переворачивание слитка физически инвертирует тепловой градиент. Это гарантирует, что материал, ранее находившийся внизу, в следующем цикле подвергается прямому воздействию дуги высокой энергии. Это гарантирует, что все металлические частицы полностью расплавятся, предотвращая попадание нерасплавленного сырья в конечную структуру.

Устранение отклонений в составе

Создание конвекционных потоков

Химическая однородность не достигается мгновенно. Каждый цикл плавления создает конвекционные потоки в ванне расплава, которые действуют как механизм перемешивания. Повторное инициирование этих потоков необходимо для тщательного смешивания элементов с различной плотностью и температурой плавления.

Распределение примесных элементов

Это перемешивание особенно важно для примесных элементов, таких как 0,2 ат.% серы или других незначительных растворенных веществ. Без многократных циклов переплавки эти элементы имеют тенденцию к скоплению. Процесс создает однородное распределение растворенных веществ, предотвращая локальные концентрации, которые могут ослабить материал.

Риски недостаточной плавки

Предотвращение макросегрегации

Если количество циклов плавления недостаточно, сплав подвержен макросегрегации. Это происходит, когда химические компоненты разделяются на отдельные области, а не образуют единое целое.

Обеспечение достоверности данных

Сегрегация является серьезным недостатком для исследований и разработок. Если слиток подвержен макросегрегации, последующие испытания механических свойств дадут неточные или разрозненные результаты. Гомогенизация необходима для обеспечения того, чтобы ваши тестовые данные действительно отражали внутренние свойства сплава, а не дефект литья.

Обеспечение стабильной микроструктуры

Содействие образованию твердых растворов

Многокомпонентные сплавы полагаются на сложные взаимодействия между атомами для образования специфических фаз. Повторные термические циклы способствуют образованию стабильных структур твердых растворов.

Устранение градиентов микроструктуры

Устраняя химические градиенты, вы неизбежно устраняете и градиенты микроструктуры. В результате получается материал, в котором структура зерен и распределение фаз являются постоянными от края слитка до центра.

Обеспечение целостности процесса

Если ваш основной фокус — стабильность материала:

Проведите не менее пяти циклов переплавки, чтобы обеспечить образование стабильной структуры твердого раствора без нерасплавленных частиц.

Если ваш основной фокус — точность данных:

Уделяйте первостепенное внимание тщательной гомогенизации для устранения макросегрегации, гарантируя, что ваши механические испытания дают воспроизводимые и достоверные результаты.

Целостность вашего конечного сплава напрямую пропорциональна строгости вашего процесса переплавки; это мост между простой смесью металлов и сложным конструкционным материалом.

Сводная таблица:

| Аспект | Эффект многократной переплавки | Преимущество для сплавов |

|---|---|---|

| Химический состав | Устраняет градиенты состава посредством конвекции | Достигает высокой степени химической однородности |

| Тепловой градиент | Переворачивание инвертирует тепловой профиль | Обеспечивает 100% разжижение всех сырых материалов |

| Распределение растворенных веществ | Предотвращает скопление примесных элементов | Однородное распределение незначительных растворенных веществ |

| Микроструктура | Устраняет градиенты фаз и зерен | Создает стабильную, однородную структуру твердого раствора |

| Целостность данных | Устраняет макросегрегацию | Обеспечивает воспроизводимые и точные механические испытания |

Улучшите свои исследования сплавов с KINTEK

Точность в синтезе материалов начинается с правильного оборудования. KINTEK поставляет ведущие в отрасли высокотемпературные лабораторные печи, включая системы вакуумные, CVD, муфельные и трубчатые, разработанные для удовлетворения строгих требований производства многокомпонентных сплавов.

Основанные на экспертных исследованиях и разработках и прецизионном производстве, наши системы полностью настраиваемы для поддержки ваших конкретных протоколов переплавки и требований к гомогенизации. Не позволяйте макросегрегации поставить под угрозу ваши исследовательские данные — сотрудничайте с KINTEK для получения превосходных решений в области термической обработки.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваши индивидуальные потребности в печах!

Визуальное руководство

Ссылки

- Shimaa El‐Hadad, M. M. Rashad. Magnetic Properties of Al25Co(25-x)CrxFe25-yNi25Ndy Compositionally Complex Alloys. DOI: 10.1007/s11661-025-07818-0

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Печь для спекания и пайки с вакуумной термообработкой

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Каковы преимущества использования индукционной плавильной печи? Повышение однородности и чистоты высокоэнтропийных сплавов

- Какова роль печи вакуумно-индукционной плавки в подготовке Fe3Al/Cr3C2? Чистота и точность для наплавки

- Как работает вакуумная индукционная печь при моделировании раскисления кремнием и марганцем? Достижение высокочистых результатов

- Каковы некоторые распространенные области применения вакуумных литейных печей в аэрокосмической промышленности? Откройте для себя важнейшие области применения высокопроизводительных компонентов

- Почему выбор тигля важен в индукционной печи? Обеспечение чистоты расплава и безопасности процесса

- Каковы конкретные области применения вакуумной индукционной плавильной печи в ювелирном производстве? Достижение безупречных высокочистых сплавов

- Какую пользу для безопасности обеспечивает индукционный нагрев на рабочем месте? Обеспечение процесса нагрева без пламени и в замкнутом пространстве

- Какова функция печи для вакуумно-дуговой плавки с нерасходуемым электродом? Синтез сверхчистых сплавов на основе Zr2Fe