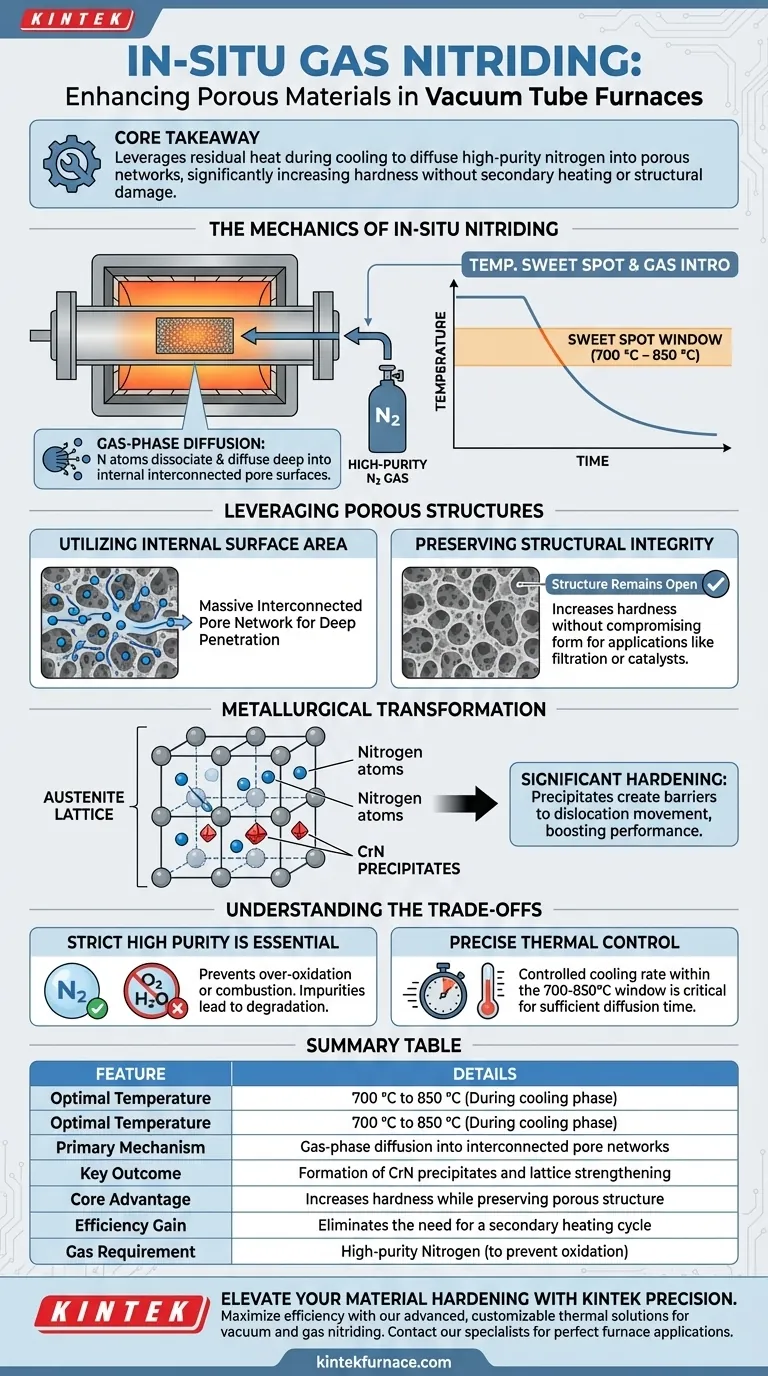

Азот высокой чистоты вводят на этапе охлаждения (в частности, в диапазоне от 700 °C до 850 °C) для инициирования процесса внутрипечного газового азотирования. Используя остаточное тепловое излучение печи, атомы азота проникают во взаимосвязанные поры материала и диффундируют в кристаллическую решетку, значительно повышая твердость без необходимости отдельного вторичного цикла нагрева.

Ключевой вывод: Этот метод использует естественную пористость материала и режим охлаждения печи для эффективного химического упрочнения. Он превращает стандартный этап охлаждения в функциональный процесс диффузии, создавая упрочняющие выделения при сохранении сложной структуры пористого материала.

Механизмы внутрипечного азотирования

Оптимальный температурный диапазон

Время введения азота имеет решающее значение. Газ вводят, когда температура печи снижается до определенного диапазона, обычно от 700 °C до 850 °C.

В этом температурном окне материал обладает достаточной энергией для облегчения движения атомов, но температура снижается, что фиксирует микроструктуру по завершении процесса.

Газовая диффузия

Процесс основан на принципах газовой диффузии.

Атомы азота диссоциируют из газа и диффундируют в поверхность материала. Поскольку материал пористый, эта "поверхность" простирается глубоко во внутреннюю структуру, а не только на внешний слой.

Использование пористых структур

Использование внутренней площади поверхности

Пористые материалы обладают явным преимуществом в этом процессе: массивной взаимосвязанной сетью пор.

В отличие от плотных материалов, где азотирование часто ограничивается внешним слоем, азот высокой чистоты протекает через эти внутренние каналы. Это позволяет атомам азота проникать глубоко в объем материала.

Сохранение структурной целостности

Основным преимуществом этого метода является сохранение физической формы материала.

Процесс повышает твердость без нарушения пористой структуры. Поры остаются открытыми и взаимосвязанными, что часто важно для конечного применения материала (например, для фильтрации, в качестве носителя катализатора).

Металлургическая трансформация

Упрочнение решетки

После диффузии азота в материал он взаимодействует с кристаллической структурой металла, в частности, с аустенитной решеткой.

Атомы азота образуют твердые растворы или соединяются с такими элементами, как хром, образуя выделения нитрида хрома (CrN).

Значительное упрочнение

Образование этих выделений является основной причиной улучшения характеристик материала.

Эти микроскопические изменения в решетке создают барьеры для движения дислокаций, что приводит к значительному увеличению твердости материала по сравнению с необработанным состоянием.

Понимание компромиссов

Необходимость высокой чистоты

Аспект "высокой чистоты" азота не является опциональным; это строгое требование.

Как отмечалось в более широких контекстах термической обработки, присутствие кислорода или влаги может привести к переокислению или даже возгоранию материала. Если азот не чистый, процесс смещается от упрочнения (азотирования) к деградации (окислению), что потенциально может нарушить химическую стабильность носителя.

Чувствительность управления процессом

Этот метод требует точного термического управления.

Поскольку азотирование происходит во время цикла охлаждения, скорость охлаждения должна контролироваться, чтобы обеспечить достаточное время для диффузии в пределах окна от 700 °C до 850 °C. Слишком быстрое охлаждение в этом диапазоне приведет к недостаточному азотированию и снижению твердости.

Сделайте правильный выбор для достижения вашей цели

Чтобы максимально использовать преимущества этого процесса, согласуйте ваши параметры с конкретными целями:

- Если ваш основной фокус — эффективность процесса: Используйте этот метод внутрипечного охлаждения, чтобы исключить затраты времени и энергии, связанные с вторичным циклом нагрева.

- Если ваш основной фокус — твердость материала: Убедитесь, что время пребывания в печи в диапазоне от 700 °C до 850 °C максимально, чтобы обеспечить насыщение твердых растворов и образование выделений CrN.

- Если ваш основной фокус — структурная целостность: Убедитесь, что поток газа достаточен для вытеснения всего кислорода, предотвращая окисление, которое может привести к коллапсу или закупорке пористой сети.

Синхронизируя поток азота с фазой охлаждения, вы превращаете пассивное термическое снижение в активный, приносящий пользу производственный этап.

Сводная таблица:

| Характеристика | Детали |

|---|---|

| Оптимальный температурный диапазон | от 700 °C до 850 °C (во время фазы охлаждения) |

| Основной механизм | Газовая диффузия во взаимосвязанные сети пор |

| Ключевой результат | Образование выделений CrN и упрочнение решетки |

| Основное преимущество | Повышает твердость при сохранении пористой структуры |

| Прирост эффективности | Исключает необходимость вторичного цикла нагрева |

| Требование к газу | Азот высокой чистоты (для предотвращения окисления) |

Повысьте эффективность упрочнения материалов с KINTEK Precision

Максимизируйте эффективность вашего процесса и добейтесь превосходной твердости материалов с помощью передовых термических решений KINTEK. Опираясь на экспертные исследования и разработки и производство мирового класса, мы предлагаем высокопроизводительные муфельные, трубчатые, роторные, вакуумные и CVD системы — все полностью настраиваемые для удовлетворения ваших уникальных требований к газовому азотированию и термообработке.

Независимо от того, работаете ли вы со сложными пористыми структурами или нуждаетесь в точном контроле температурных режимов, KINTEK обеспечивает надежность, необходимую вашей лаборатории.

Готовы оптимизировать ваши высокотемпературные рабочие процессы? Свяжитесь с нашими специалистами сегодня, чтобы подобрать идеальную печь для вашего применения.

Визуальное руководство

Ссылки

- Chunheng Liu, Yongbin Wang. Innovative Short Process of Preparation and Nitriding of Porous 316L Stainless Steel. DOI: 10.3390/ma18071564

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- 1200℃ сплит трубчатая печь лабораторная кварцевая трубчатая печь с кварцевой трубкой

Люди также спрашивают

- Чем трубчатая печь отличается от методов HPHT для Fe2B-HS? Сравните диффузию и структурную целостность

- Как трубчатые печи сравниваются с камерными печами? Выберите правильную печь для вашей лаборатории

- Почему первая стадия спекания в трубчатой вакуумной печи необходима? Освоение техники пространственного удержания

- Что делает трубчатые печи универсальными? Раскройте точность в обработке материалов

- Какова функция печи с вакуумной трубой при регенерации экспандированного графита? Эксперт по восстановлению глубоких пор

- Что такое кварцевая трубчатая печь и какова ее основная функция? Важно для наблюдения за материалами в реальном времени

- Какую пользу пользователям приносит высокая производительность процесса вакуумных трубчатых печей? Раскройте секрет превосходного качества и эффективности

- Какова температура трубчатой печи? Выбор правильного высокотемпературного решения для вашей лаборатории