Точный контроль температуры является абсолютным определяющим фактором механизма реакции и структурной целостности в слоистых композитах Ti-Al3Ti. Он служит критическим «тормозом», предотвращающим ускорение процесса изготовления до неконтролируемого состояния горения. Без этой точности вакуумная печь горячего прессования не может поддерживать узкое технологическое окно, необходимое для производства плотных, бездефектных материалов.

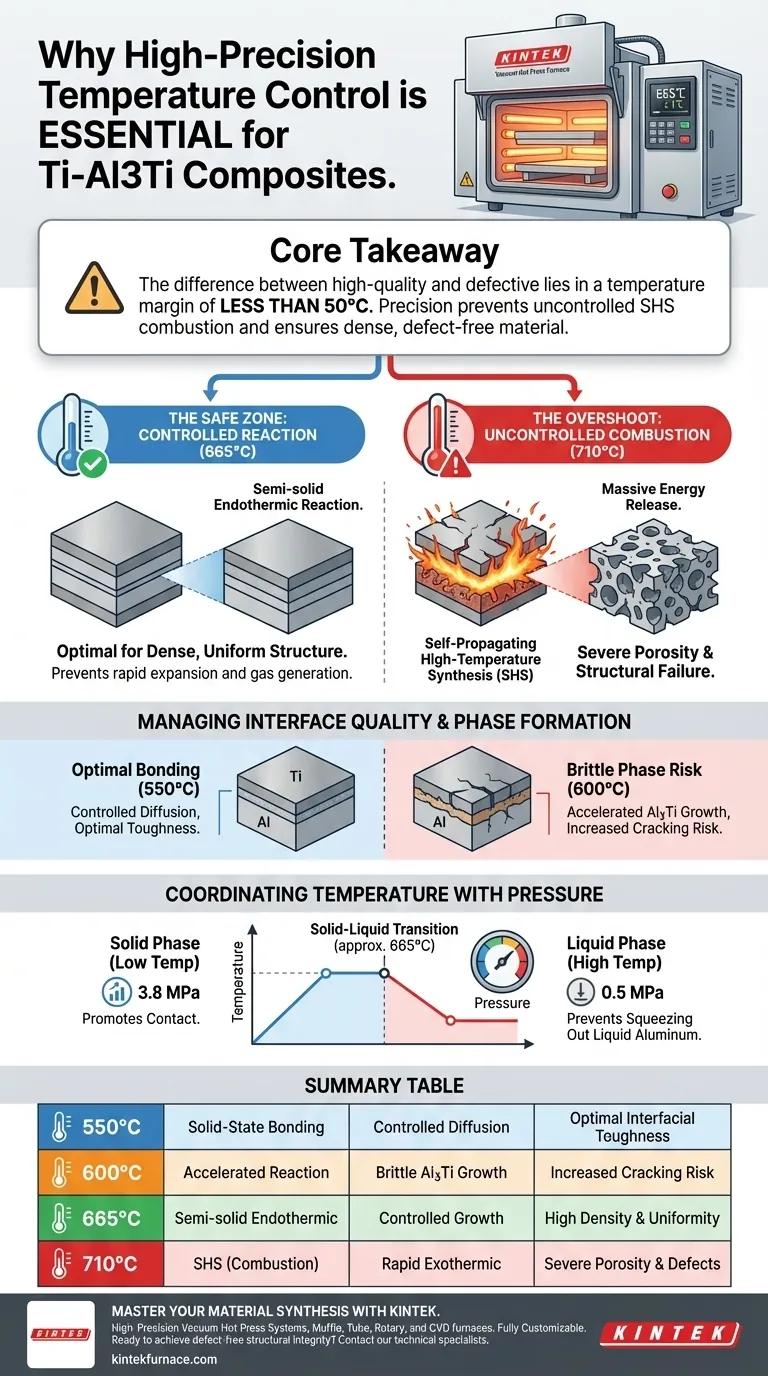

Ключевой вывод Разница между высококачественным композитом и дефектным часто заключается в температурном диапазоне менее 50°C. Точное тепловое регулирование позволяет «зафиксировать» процесс в контролируемой полутвердой реакции, предотвращая начало самораспространяющегося высокотемпературного синтеза (SHS), который вызывает серьезную пористость и структурное разрушение.

Критическое влияние на механизмы реакции

Основная причина точного контроля заключается в летучести химической реакции между титаном (Ti) и алюминием (Al) при определенных температурных порогах.

Определение безопасной зоны

Исследования показывают, что температура 665°C является оптимальной для подготовки этих композитов.

При этой конкретной температуре материалы подвергаются полутвердой эндотермической реакции. Этот контролируемый путь реакции способствует образованию плотной, однородной структуры без быстрого расширения или выделения газа.

Последствия превышения температуры

Если температура печи поднимается всего до 710°C, физика процесса резко меняется.

Эта немного более высокая температура инициирует реакцию горения самораспространяющегося высокотемпературного синтеза (SHS). В отличие от контролируемой эндотермической реакции, SHS выделяет огромное количество энергии.

Эта быстрая реакция приводит к значительным дефектам пористости в материале. Точность оборудования является единственной защитой от случайного пересечения этого порога и ухудшения характеристик материала.

Управление качеством интерфейса и образованием фаз

Помимо основного механизма реакции, точность температуры определяет микроскопическое качество связующего интерфейса.

Контроль толщины диффузионного слоя

Температура напрямую регулирует скорость атомной диффузии между металлическими слоями.

Точный контроль обеспечивает достижение оптимальной толщины диффузионного слоя на границе раздела для склеивания, не становясь чрезмерным.

Предотвращение образования хрупких интерметаллических фаз

Определенные более низкие температурные диапазоны, такие как 550°C, часто оптимальны для начального склеивания.

Однако, если температура непреднамеренно повышается до 600°C, это может ускорить образование хрупких интерметаллических соединений Al3Ti.

Чрезмерное образование этих соединений на границе раздела приводит к трещинам и значительному снижению пластичности композита.

Координация температуры с давлением

Точный контроль температуры — это не только тепло; это триггер для регулировки механического давления в вакуумной печи горячего прессования.

Определение фазового перехода

Процесс включает переход от диффузии твердое-твердое к реакциям твердое-жидкое.

Операторы должны точно знать, когда алюминий начинает плавиться, чтобы отрегулировать давление в печи.

Предотвращение стехиометрических ошибок

В низкотемпературной твердой фазе требуется высокое давление (например, 3,8 МПа) для обеспечения контакта.

Однако, как только температура превышает 665°C, давление необходимо резко снизить (например, до 0,5 МПа).

Если контроль температуры неточен, вы рискуете поддерживать высокое давление на жидкий алюминий. Это выдавливает жидкость из слоистой структуры, нарушая стехиометрию реакции и конечный состав.

Распространенные ошибки тепловой нестабильности

При оценке возможностей печи важно понимать компромиссы недостаточной точности.

- Пористость: Отсутствие точности приводит к «перегреву», вызывая реакции горения, которые заполняют композит пустотами.

- Хрупкость: Тепловые колебания могут привести к чрезмерному утолщению интерметаллического слоя, вызывая растрескивание материала под нагрузкой.

- Потеря материала: Если датчик температуры отстает, алюминий может расплавиться до снижения давления, физически выдавливая важный материал из матрицы.

Сделайте правильный выбор для вашей цели

Чтобы обеспечить успешное изготовление композитов Ti-Al3Ti, применяйте эти принципы к вашей стратегии обработки:

- Если ваш основной фокус — структурная плотность: Приоритезируйте стабильность около 665°C для обеспечения полутвердой эндотермической реакции и строго избегайте порога SHS в 710°C.

- Если ваш основной фокус — прочность интерфейса: Поддерживайте более низкие температуры (около 550°C) на этапе склеивания, чтобы предотвратить быстрый рост хрупких фаз Al3Ti.

- Если ваш основной фокус — точность состава: Убедитесь, что мониторинг температуры синхронизирован с контролем давления, чтобы снизить механическое усилие в момент появления жидкой фазы.

В конечном итоге, точный контроль температуры действует как привратник, гарантируя, что вход энергии создает плотную металлургическую связь, а не пористый дефект горения.

Сводная таблица:

| Температура | Тип реакции | Результат | Структурное воздействие |

|---|---|---|---|

| 550°C | Склеивание в твердом состоянии | Контролируемая диффузия | Оптимальная прочность интерфейса |

| 600°C | Ускоренная реакция | Рост хрупкого Al3Ti | Повышенный риск растрескивания |

| 665°C | Полутвердая эндотермическая | Контролируемый рост | Высокая плотность и однородность |

| 710°C | SHS (горение) | Быстрая экзотермическая | Серьезная пористость и дефекты |

Освойте синтез материалов с KINTEK

Точное управление температурой — это разница между высокопроизводительным композитом Ti-Al3Ti и неудачной партией. В KINTEK мы понимаем, что разница в 50°C меняет все.

Опираясь на экспертные исследования и разработки и производство мирового класса, мы предлагаем высокоточные системы вакуумного горячего прессования, муфельные, трубчатые, роторные и CVD печи, специально разработанные для поддержания узких технологических окон, необходимых для передовых материалов. Независимо от того, нужно ли вам избежать горения SHS или точно контролировать диффузию на границе раздела, наше оборудование полностью настраивается в соответствии с вашими уникальными потребностями в исследованиях и производстве.

Готовы достичь структурной целостности без дефектов?

Свяжитесь с нашими техническими специалистами сегодня, чтобы найти идеальное высокотемпературное решение для вашей лаборатории.

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Как работает вакуумный горячий пресс? Достижение превосходной плотности и чистоты материала

- Каковы технические преимущества искрового плазменного спекания (ИПС) для мартенситно-стареющей стали? Достижение быстрой металлизации

- Почему вакуумная горячая прессовая печь предпочтительнее обычной высокотемпературной печи для спекания при подготовке композитов ZrC-SiC? Достижение превосходной плотности и чистоты

- Как вакуумный горячий прессование (VHP) сравнивается с CVD для керамики из ZnS? Раскройте превосходную прочность и эффективность

- Какую роль играет лабораторный гидравлический пресс в формовании порошка BCZT? Получение точных зеленых заготовок диаметром 10 мм

- Как печь для спекания в вакууме с горячим прессованием уплотняет керамику из карбида кремния? Достижение почти теоретической плотности с KINTEK

- Какова основная технология вакуумного прессования в металлообрабатывающей промышленности? Раскройте секреты точного формования металла

- Каковы характеристики сверхвысокого давления спекания для керамики? Достижение плотной, мелкозернистой керамики