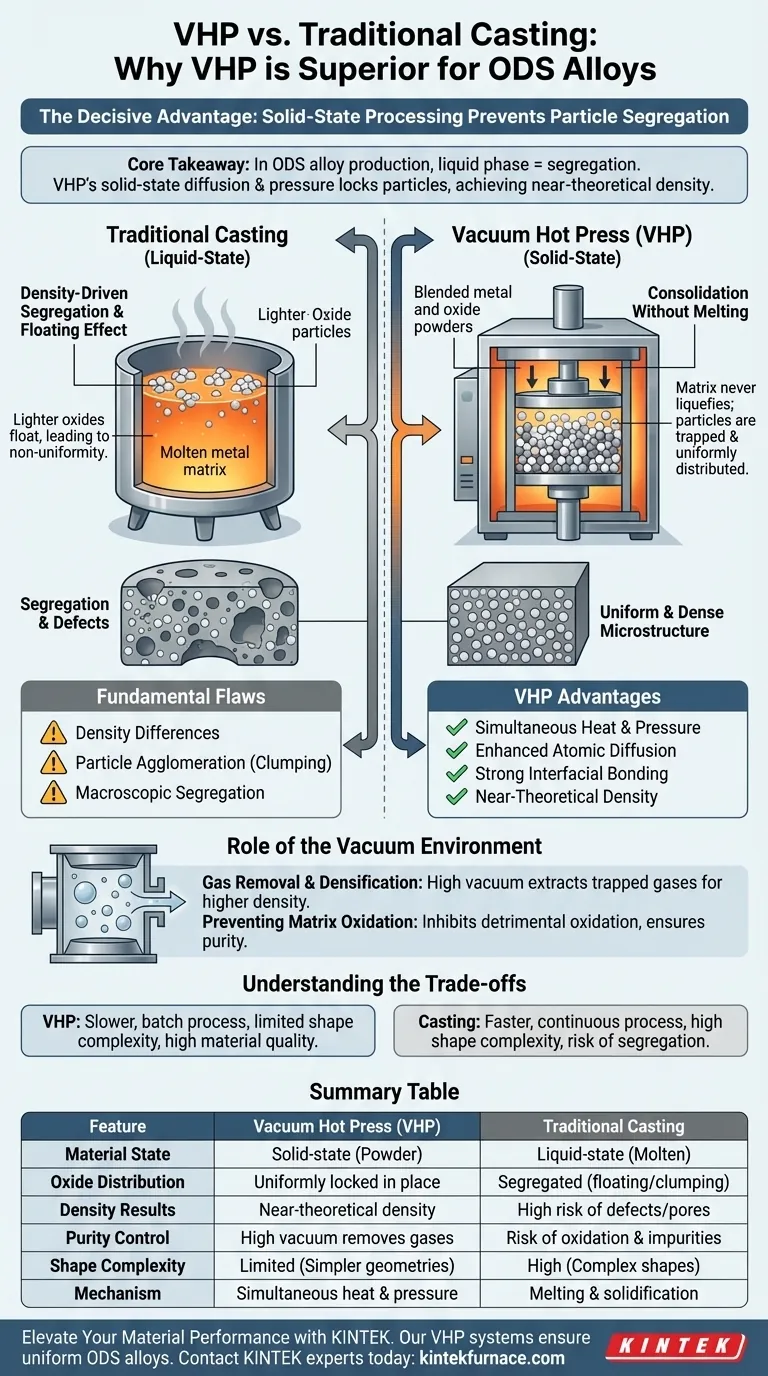

Решающее преимущество вакуумной горячей прессовой (VHP) печи заключается в ее способности обрабатывать материалы в твердом состоянии, предотвращая сегрегацию частиц, присущую жидкому литью. В то время как традиционное литье расплавляет металлическую матрицу — вызывая всплытие или слипание более легких частиц оксида — VHP применяет тепло и давление для уплотнения порошков без их расплавления. Это «замораживает» микроструктуру на месте, обеспечивая равномерное распределение упрочняющих оксидов, необходимых для высокопроизводительных ODS сплавов.

Ключевой вывод При производстве ODS сплавов жидкая фаза является врагом однородности. VHP обходит законы плавучести, которые преследуют литье, используя диффузию в твердом состоянии и механическое давление для фиксации частиц на месте, достигая почти теоретической плотности, в то время как литье приводит к сегрегации и дефектам.

Фундаментальный недостаток литья в жидком состоянии

Чтобы понять, почему VHP превосходит, вы должны сначала понять физический провал традиционного литья для данного конкретного применения.

Сегрегация, обусловленная плотностью

Основной источник указывает, что традиционное литье основано на плавлении стальной (или металлической) матрицы. В этом жидком состоянии существуют значительные различия в плотности между тяжелой металлической матрицей и более легкими частицами оксида.

Эффект всплытия

Поскольку оксиды легче, они естественно всплывают на поверхность или неравномерно оседают, пока металл расплавлен. Это приводит к макроскопической сегрегации, когда одна часть сплава упрочнена, а другая слаба, что нарушает структурную целостность материала.

Агломерация частиц

Жидкий металл позволяет частицам свободно перемещаться. Эта подвижность часто приводит к тому, что мелкие частицы оксида слипаются (агломерируются), а не остаются диспергированными. Слипшиеся частицы действуют как концентраторы напряжений, а не как упрочнители, что приводит к преждевременному разрушению материала.

Преимущество VHP: формование в твердом состоянии

VHP использует порошковую металлургию, принципиально иной подход, который создает материал, никогда не превращая матрицу в жидкость.

Уплотнение без плавления

VHP уплотняет механически легированные порошки при температурах ниже точки плавления матрицы. Поскольку матрица никогда не разжижается, частицы оксида физически не могут всплывать или сегрегировать. Они остаются зафиксированными именно там, где были смешаны, обеспечивая гомогенное распределение.

Одновременное тепло и давление

VHP применяет одноосное механическое давление одновременно с высокой температурой. Эта комбинация обеспечивает мощную движущую силу для спекания. Давление заставляет частицы перестраиваться и подвергаться пластической деформации, заполняя пустоты, которые само по себе тепло может не устранить.

Улучшенная атомная диффузия

Синхронное применение тепла и силы способствует атомной диффузии через границы частиц. Это позволяет материалу достичь высокой плотности и прочного межфазного соединения между металлической матрицей и частицами оксида, что критически важно для механизма передачи нагрузки в ODS сплавах.

Роль вакуумной среды

Помимо механических преимуществ, «вакуум» в VHP играет критическую роль в химической чистоте, которую литье не может обеспечить.

Удаление газов и уплотнение

Поверхности порошка часто содержат адсорбированные газы и летучие примеси. Высоковакуумная среда (например, 10^-3 Па) удаляет эти газы во время фазы нагрева. Если бы эти газы не были удалены, они стали бы ловушками пор во время уплотнения, снижая конечную плотность сплава.

Предотвращение окисления матрицы

Хотя ODS сплавы полагаются на определенные оксиды для прочности, неконтролируемое окисление металлической матрицы (например, титана или алюминия) является пагубным. Вакуум препятствует нежелательному окислению элементов матрицы и очищает границы зерен, гарантируя, что механические свойства обусловлены предполагаемым диспергированием, а не случайными дефектами.

Понимание компромиссов

Хотя VHP технически превосходит по качеству материала, важно признать эксплуатационные ограничения по сравнению с литьем.

Производительность и масштабируемость

VHP — это периодический процесс. Он значительно медленнее литья и ограничивает размер и сложность производимых форм. Литье лучше подходит для крупносерийного производства сложных геометрий, при условии, что проблемы сегрегации могут быть терпимы или смягчены.

Время обработки

VHP часто требует длительного времени выдержки (например, 90 минут) для обеспечения полной диффузии и связывания. Хотя это создает превосходный материал, это представляет собой более высокие временные и энергетические затраты на единицу по сравнению с быстрой кристаллизацией литья.

Сделайте правильный выбор для вашей цели

При выборе между VHP и литьем для ODS сплавов решение зависит от баланса между совершенством микроструктуры и масштабом производства.

- Если ваш основной фокус — максимальная производительность материала: Выбирайте VHP. Это единственный надежный способ обеспечить равномерное распределение оксидов и почти теоретическую плотность без дефектов сегрегации.

- Если ваш основной фокус — крупносерийное производство / сложные формы: Литье может быть необходимо, но вам, вероятно, придется использовать вторичную обработку или принять более низкую механическую однородность из-за оседания частиц.

В конечном счете, VHP является отраслевым стандартом для ODS сплавов, поскольку он заменяет хаотичную физику жидкотекучести контролируемой точностью твердотельного связывания.

Сводная таблица:

| Характеристика | Вакуумная горячая прессовая (VHP) | Традиционное литье |

|---|---|---|

| Состояние материала | Твердотельное (порошок) | Жидкое (расплавленное) |

| Распределение оксидов | Равномерно зафиксировано на месте | Сегрегировано (всплытие/слипание) |

| Результаты плотности | Почти теоретическая плотность | Высокий риск дефектов/пор |

| Контроль чистоты | Вакуум удаляет газы | Риск окисления и примесей |

| Сложность формы | Ограничено (более простые геометрии) | Высокая (сложные формы) |

| Механизм | Одновременное тепло и давление | Плавление и кристаллизация |

Повысьте производительность вашего материала с KINTEK

Не позволяйте сегрегации частиц ставить под угрозу целостность вашего ODS сплава. Передовые системы вакуумного горячего прессования (VHP) от KINTEK обеспечивают точный контроль температуры и давления, необходимый для достижения почти теоретической плотности и равномерного распределения оксидов.

Опираясь на экспертные исследования и разработки и производство мирового класса, мы предлагаем полный спектр высокотемпературных лабораторных печей, включая муфельные, трубчатые, роторные, вакуумные и CVD системы — все полностью настраиваемые для удовлетворения ваших уникальных исследовательских или производственных потребностей.

Готовы оптимизировать вашу обработку в твердом состоянии? Свяжитесь с экспертами KINTEK сегодня, чтобы обсудить ваше конкретное применение и узнать, как наше специализированное оборудование может повысить эффективность вашей лаборатории.

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Почему оборудование для спекания должно поддерживать высокий вакуум для высокоэнтропийных карбидов? Обеспечение чистоты фаз и максимальной плотности

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости

- Почему для спекания композитов Cu/Ti3SiC2/C/MWCNTs необходима среда высокого вакуума? Достижение чистоты материала

- Как вакуумные печи для спекания и отжига способствуют уплотнению магнитов NdFeB?

- Каковы преимущества использования высокотемпературной вакуумной печи для отжига нанокристаллов ZnSeO3?