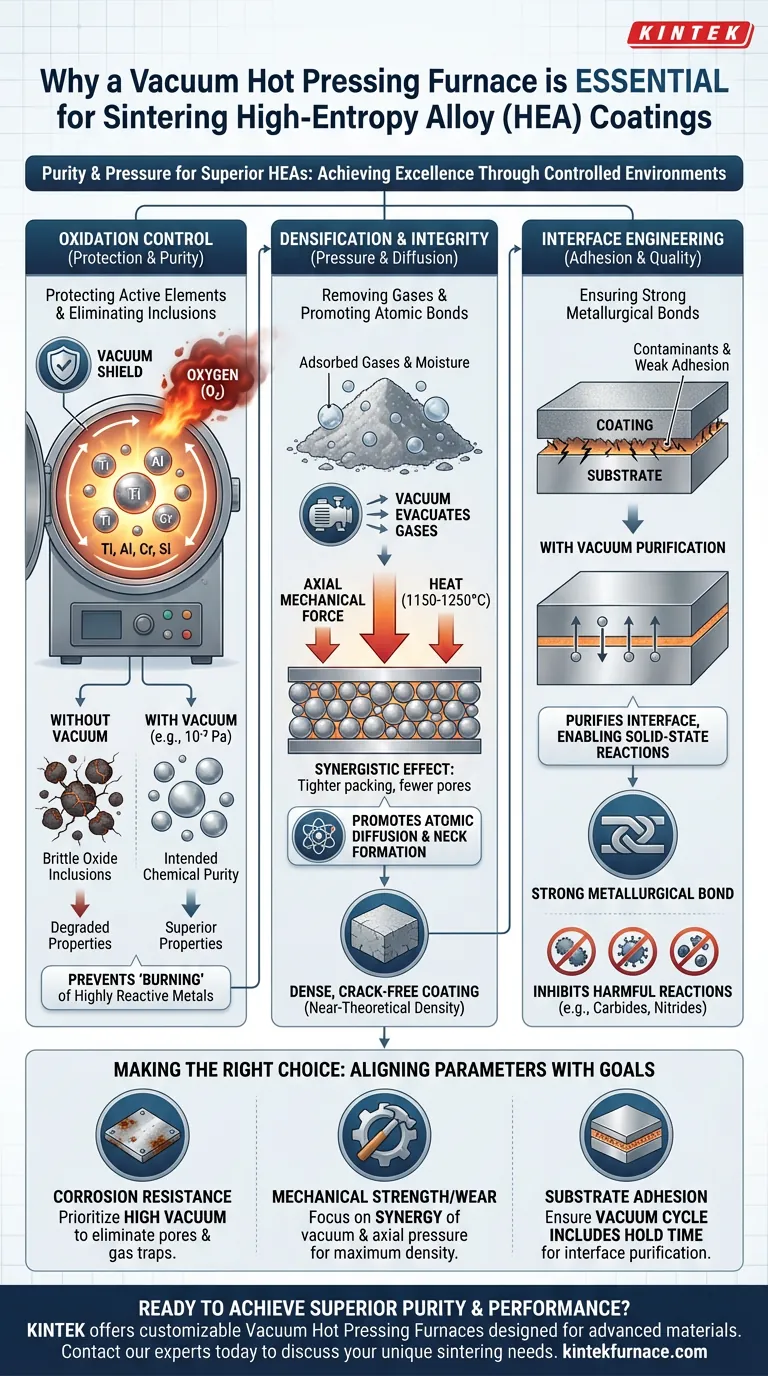

Печь горячего прессования, оснащенная вакуумной системой, необходима для спекания высокоэнтропийных сплавных (ВЭС) покрытий, поскольку она создает чистую среду, предотвращающую химическую деградацию при одновременном приложении механической силы. Значительно снижая парциальное давление кислорода, система устраняет риск окисления и удаляет захваченные газы, позволяя химически активным элементам образовывать металлургические связи, а не вступать в реакцию с атмосферными примесями.

Ключевой вывод Достижение превосходных механических свойств высокоэнтропийных сплавов требует большего, чем просто нагрев; оно требует абсолютной химической чистоты. Вакуумная печь горячего прессования действует как двухсиловая камера, применяя тепловую и механическую энергию для содействия диффузии атомов, одновременно удаляя загрязнители для обеспечения плотного, свободного от трещин и коррозионностойкого материала.

Критическая роль контроля окисления

Защита высокоактивных элементов

Высокоэнтропийные сплавы часто содержат химически активные элементы, такие как титан (Ti), алюминий (Al), хром (Cr) и кремний (Si). Эти металлы высокореактивны с кислородом, особенно при повышенных температурах, необходимых для спекания (часто от 1150°C до 1250°C).

Без вакуума эти элементы быстро окислялись бы. Вакуумная система эффективно изолирует материал от воздуха, предотвращая "сгорание" или окисление этих порошков в процессе нагрева.

Устранение оксидных включений

Присутствие кислорода создает хрупкие оксидные включения в матрице сплава. Эти включения действуют как точки концентрации напряжений, которые могут серьезно ухудшить механические свойства покрытия.

Поддерживая высокий вакуум (например, 10⁻³ Па или лучше), печь предотвращает образование этих оксидов. Это гарантирует, что конечное покрытие сохранит предполагаемую химическую чистоту и избежит охрупчивания, часто вызванного избыточным содержанием кислорода.

Уплотнение и структурная целостность

Удаление адсорбированных газов

Металлические порошки естественно адсорбируют газы и влагу на своих поверхностях и в межчастичных промежутках. Если эти газы не удаляются во время спекания, они захватываются, что приводит к пористому покрытию низкой плотности.

Вакуумная среда активно удаляет газы из межчастичных промежутков и поверхностей порошка. Это позволяет более плотно упаковывать частицы порошка, что является предпосылкой для достижения почти теоретической плотности в конечном спеченном теле.

Содействие диффузии атомов

Спекание основано на диффузии атомов через границы частиц для образования "шейек". Вакуумная печь горячего прессования использует синергетический эффект тепла и осевой силы.

Вакуум очищает межфазные поверхности частиц, удаляя барьеры для диффузии. Одновременно механическое давление сближает частицы. Эта комбинация способствует быстрому уплотнению, в результате чего покрытие получается свободным от трещин и пор.

Инженерия интерфейсов и связывания

Обеспечение металлургической связи

Чтобы покрытие было эффективным, оно должно идеально прилегать к подложке. Загрязнители на интерфейсе могут привести к расслоению или слабой адгезии.

Вакуумная среда очищает межфазную поверхность материала, обеспечивая эффективные реакции в твердой фазе между элементами. Это способствует образованию прочной металлургической связи между покрытием и подложкой, значительно улучшая качество интерфейса.

Ингибирование вредных реакций

В некоторых системах сплавов присутствие воздуха может привести к нитридированию или образованию нежелательных карбидов (таких как карбид алюминия в определенных матрицах). Эти продукты межфазных реакций могут быть вредны для производительности материала.

Контролируемая вакуумная атмосфера ингибирует чрезмерное образование этих вредных фаз. Этот контроль имеет решающее значение для улучшения как плотности материала, так и качества межфазной связи.

Понимание компромиссов

Риск недостаточного вакуума

Хотя вакуумные системы мощны, они требуют точного контроля. Если уровень вакуума недостаточен (например, не достигает 10⁻³ Па для высокочувствительных сплавов, таких как Ti-Al-Nb), защитные преимущества теряются.

Частичное окисление все еще может происходить, приводя к охрупчиванию материала. Даже небольшое количество остаточного кислорода может ухудшить пластичность и усталостную прочность сплава, делая высокоэнтропийный дизайн бесполезным.

Операционная сложность

Вакуумное горячее прессование по своей природе сложнее атмосферного спекания. Оно требует управления не только температурой и давлением, но и поддержания строгой герметичности и специфических пороговых значений давления (таких как 0,133 Па для систем Cr-Si).

Это добавляет переменные в производственный процесс. Сбой в вакуумной системе или насосной системе во время цикла нагрева может привести к полной потере партии из-за быстрого окисления поверхности порошка.

Сделайте правильный выбор для своей цели

Чтобы максимизировать производительность ваших высокоэнтропийных сплавных покрытий, согласуйте параметры спекания с вашими конкретными целевыми показателями производительности:

- Если ваш основной фокус — коррозионная стойкость: Отдавайте приоритет высоким уровням вакуума для устранения пор и адсорбированных газов, поскольку эти дефекты действуют как инициаторы коррозии.

- Если ваш основной фокус — механическая прочность/износ: Сосредоточьтесь на синергии вакуума и осевого давления для обеспечения максимальной плотности и устранения хрупких оксидных включений.

- Если ваш основной фокус — адгезия к подложке: Убедитесь, что вакуумный цикл включает время выдержки для тщательной очистки интерфейса, чтобы гарантировать металлургическую связь.

Вакуумная печь горячего прессования — это не просто нагреватель; это инструмент очистки, который обеспечивает инженерию на атомном уровне, необходимую для высокопроизводительных сплавных покрытий.

Сводная таблица:

| Ключевое преимущество | Роль вакуумного горячего прессования |

|---|---|

| Контроль окисления | Предотвращает реакцию активных элементов (Ti, Al, Cr) с кислородом, устраняя хрупкие оксидные включения. |

| Уплотнение | Удаляет захваченные газы из порошка, способствуя диффузии атомов и почти теоретической плотности под давлением. |

| Связывание интерфейса | Очищает интерфейс покрытия-подложки, обеспечивая прочные металлургические связи и предотвращая расслоение. |

| Цель производительности | Рекомендуемый фокус |

| Коррозионная стойкость | Отдавайте приоритет высоким уровням вакуума для устранения пор и газовых ловушек. |

| Механическая прочность/износ | Сосредоточьтесь на синергии вакуума и осевого давления для максимальной плотности. |

| Адгезия к подложке | Убедитесь, что вакуумный цикл включает время выдержки для очистки интерфейса. |

Готовы добиться превосходной чистоты и производительности ваших высокоэнтропийных сплавных покрытий?

Опираясь на экспертные исследования и разработки, а также производственные мощности, KINTEK предлагает настраиваемые муфельные, трубчатые, роторные, вакуумные и CVD печи, включая специализированные вакуумные печи горячего прессования, разработанные для точных требований передовых материалов, таких как ВЭС. Наши решения обеспечивают критический контроль над окислением, уплотнением и связыванием, которые требуются вашим исследованиям и производству.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем адаптировать систему печей к вашим уникальным потребностям в спекании и целевым показателям производительности.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Каковы характеристики сверхвысокого давления спекания для керамики? Достижение плотной, мелкозернистой керамики

- Каковы ключевые преимущества вакуумных печей горячего прессования? Достижение превосходной плотности и чистоты материалов

- Какую роль играет печь спекания с горячим прессованием в производстве Cf-UHTC? Достижение пиковой плотности в тугоплавких композитах

- Каковы преимущества SPS по сравнению с горячим прессованием для Ti-6Al-4V/HA? Максимизация биоактивности с помощью быстрого спекания

- Почему «финишное кратковременное прессование» важно при вакуумном горячем прессовании? Раскройте максимальную плотность материала

- Каковы основные технические преимущества использования системы искрового плазменного спекания (SPS)? Достижение превосходного спекания

- Какую роль играет печь для горячего прессования при спекании в производстве композитной керамики Y2O3-YAM? Достижение 100% плотности и контроль зерен

- Каковы основные преимущества использования вакуумной горячей прессовочной печи? Достижение плотности, близкой к кованой, для сплавов Ti-6Al-4V