Достижение состояния высокого вакуума 10⁻² Па является абсолютным предварительным условием для создания жизнеспособной композитной заготовки. Этот процесс удаляет воздух с границы раздела между составляющими металлами (обычно нержавеющей и углеродистой сталью) перед их подверганием интенсивному нагреву. Создавая бескислородную среду, вы предотвращаете химические реакции, которые в противном случае разрушили бы целостность плакированной плиты.

Система вакуумной экстракции не просто удаляет воздух; она подготавливает поверхности металлов к сплавлению. Предотвращая образование окалины, вакуум позволяет различным металлам образовывать прочную металлургическую связь посредством атомной диффузии во время горячей прокатки.

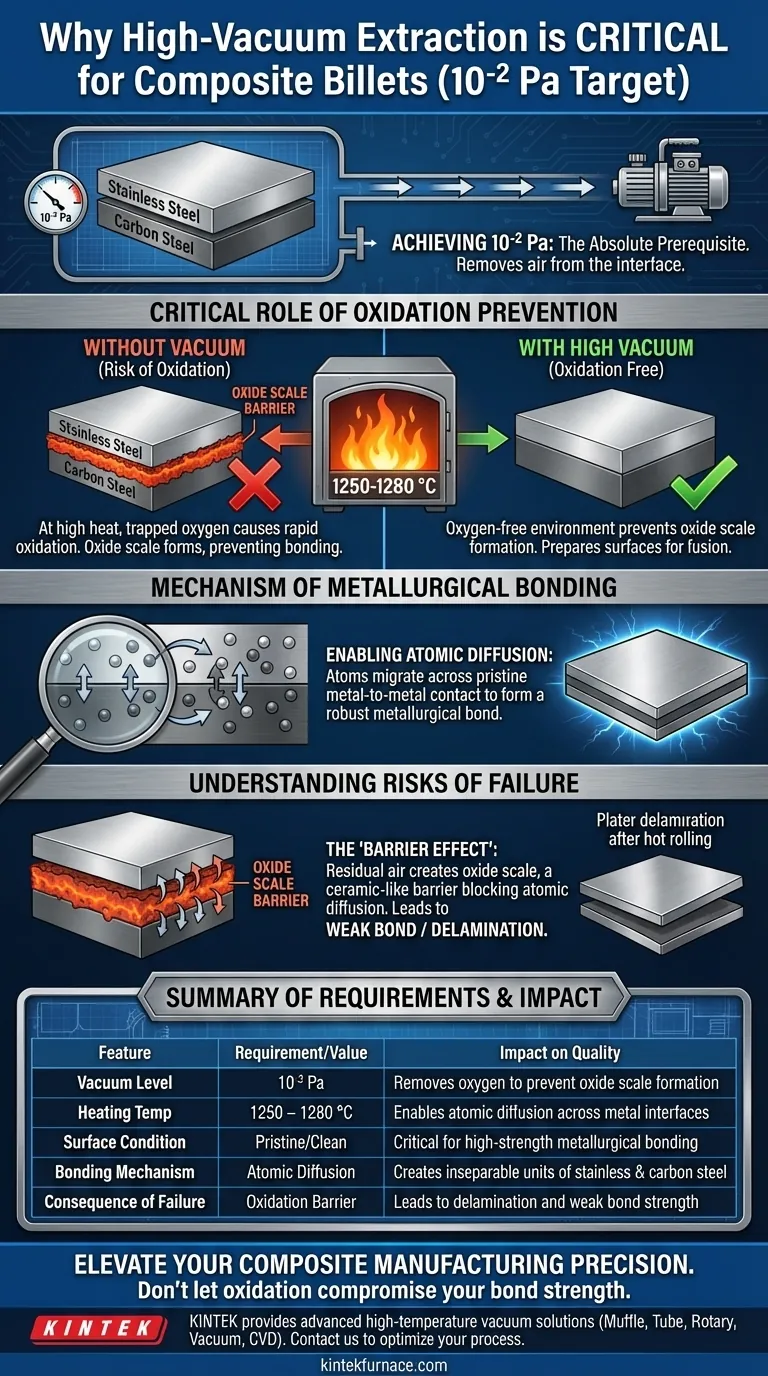

Критическая роль предотвращения окисления

Устранение источника кислорода

Основная цель эвакуации заготовки до 10⁻² Па — удаление кислорода с границы раздела.

Воздух, запертый между слоями стали, действует как загрязнитель. Даже следовые количества кислорода могут вызывать химические реакции на поверхности металлов.

Выживание при высоких температурах

Необходимость этого вакуума становится очевидной во время фазы нагрева.

Композитную заготовку необходимо нагреть до температур от 1250 до 1280 °C. При этих экстремальных температурах окисление происходит быстро и агрессивно, если присутствует кислород.

Без вакуума запертый воздух будет реагировать с поверхностями стали, образуя окалину.

Механизм металлургической связи

Обеспечение атомной диффузии

Цель производственного процесса — соединить два различных металла в единое, неразделимое целое.

Это достигается путем атомной диффузии, при которой атомы нержавеющей и углеродистой стали мигрируют через границу раздела, чтобы на микроскопическом уровне сцепиться друг с другом.

Требование чистых поверхностей

Атомная диффузия требует безупречного контакта металл-металл.

Если из-за отсутствия вакуума образуется окалина, она создает керамический барьер между слоями. Этот барьер физически препятствует диффузии атомов, что приводит к слабой или отсутствующей связи.

Понимание рисков сбоя процесса

«Барьерный эффект»

Важно понимать, что вакуумный процесс не принуждает металлы к связи; он просто устраняет препятствия для связи.

Если система не достигает 10⁻² Па, остаточный воздух сохраняется. Это приводит к частичному окислению, создавая «мертвые зоны», где металлы просто находятся рядом друг с другом, а не сплавляются.

Последствия для горячей прокатки

Фактическое соединение происходит во время последующей фазы горячей прокатки.

Однако горячая прокатка не может заставить окисленные поверхности соединиться. Если этап вакуумирования пропущен или недостаточен, давление прокатки не преодолеет оксидный барьер, что приведет к расслоению (разделению слоев) в конечном продукте.

Сделайте правильный выбор для вашей цели

Чтобы обеспечить структурную целостность ваших композитных заготовок, сосредоточьтесь на следующих операционных приоритетах:

- Если ваш основной приоритет — прочность сцепления: Убедитесь, что вакуум постоянно достигает 10⁻² Па, чтобы гарантировать атомную диффузию, необходимую для прочной металлургической связи.

- Если ваш основной приоритет — контроль процесса: Строго контролируйте герметичность вакуумной системы, так как любая утечка перед фазой нагрева 1250–1280 °C приведет к необратимому образованию окалины.

Безупречная, бескислородная граница раздела — единственная основа, на которой можно построить прочный композитный материал.

Сводная таблица:

| Характеристика | Требование/Значение | Влияние на качество |

|---|---|---|

| Уровень вакуума | 10⁻² Па | Удаляет кислород для предотвращения образования окалины |

| Температура нагрева | 1250 – 1280 °C | Обеспечивает атомную диффузию через границы раздела металлов |

| Состояние поверхности | Безупречное/Чистое | Критично для высокопрочной металлургической связи |

| Механизм связи | Атомная диффузия | Создает неразделимые единицы нержавеющей и углеродистой стали |

| Последствия сбоя | Окислительный барьер | Приводит к расслоению и слабой прочности сцепления |

Повысьте точность производства композитов

Достижение идеальной металлургической связи требует строгого контроля окружающей среды. KINTEK предоставляет передовые решения для высокотемпературного вакуума, необходимые для поддержания целостности ваших материалов. Опираясь на экспертные исследования и разработки, а также производство, мы предлагаем системы Muffle, Tube, Rotary, Vacuum и CVD, все полностью настраиваемые для удовлетворения ваших конкретных лабораторных или промышленных требований.

Не позволяйте окислению ставить под угрозу прочность вашего сцепления. Свяжитесь с KINTEK сегодня, чтобы обсудить, как наши системы высокого вакуума могут оптимизировать производство ваших композитных заготовок.

Визуальное руководство

Ссылки

- G. X. Liang, T.‐H. Chen. Interfacial Bonding Properties Experimental Research of 316L Stainless Steel–Carbon Steel Clad Rebar in the Process of Intermediate and Finish Rolling. DOI: 10.3390/met15020108

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для спекания молибденовой проволоки

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Как используется тигель из оксида алюминия при спекании легированного индием LLZO при 1100°C? Объяснение экспертных мер предосторожности

- Каково назначение рубашки водяного охлаждения в реакторе крекинга метана? Предотвращение закупорки и термических повреждений

- Какую роль играет глиноземный тигель в процессе газового азотирования нержавеющей стали? Обеспечение чистоты поверхности

- Какую роль играет корундовый тигель в процессе спекания керамики? Обеспечение целостности высокочистых материалов

- Какова основная цель использования планетарной шаровой мельницы для Mn2AlB2? Достижение превосходной гомогенизации и чистоты фазы

- Почему использование групп высоковакуумных насосов имеет решающее значение для предварительной обработки фототермической каталитической камеры?

- Почему для AA7150-Al2O3 используется графитовый тигель и поддерживается температура расплава 750°C? Оптимизируйте свой композит

- Почему лабораторный вакуумный дегазатор необходим для биоугля? Обеспечьте точную структурную характеристику по методу БЭТ