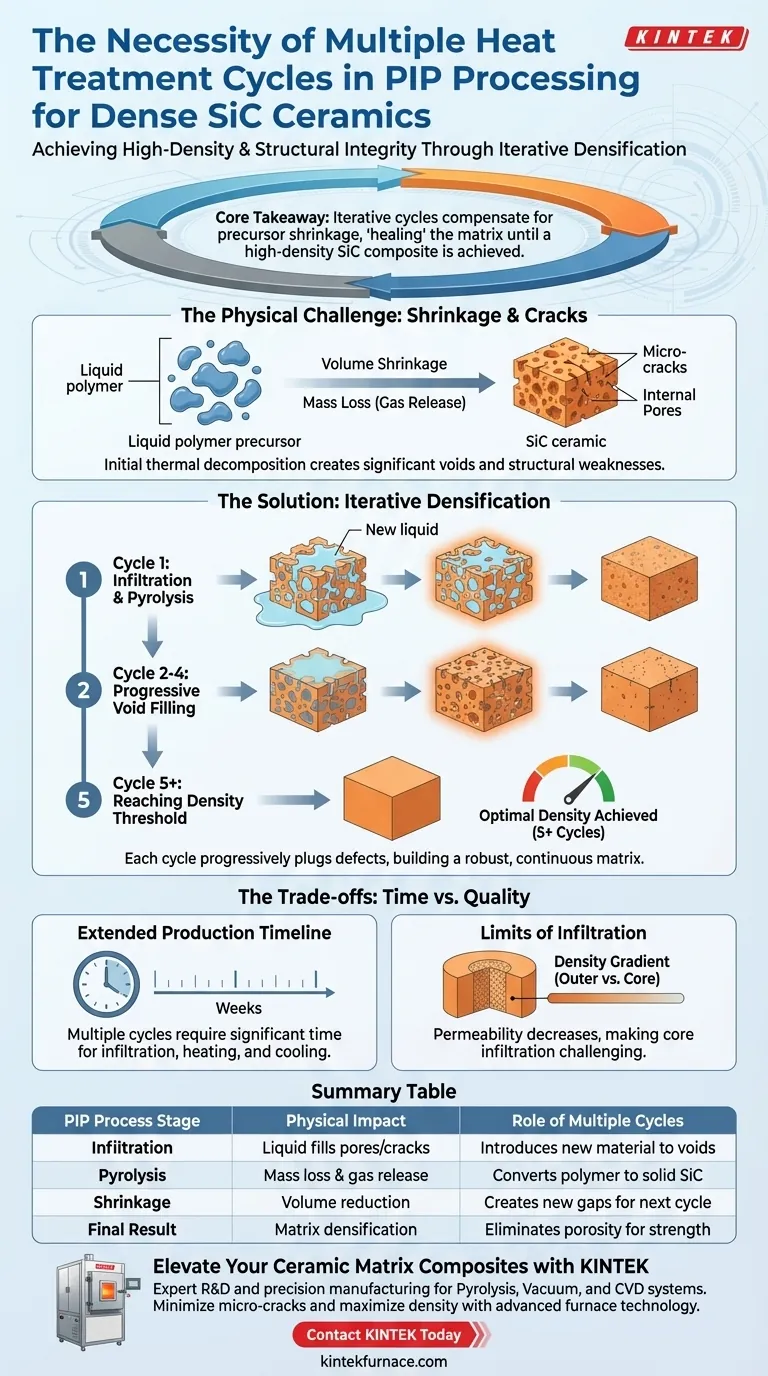

Многократные циклы термообработки необходимы, поскольку преобразование жидких полимерных прекурсоров в твердую керамику из SiC сопровождается значительной усадкой объема и потерей массы. Этот процесс естественным образом создает сеть микротрещин и внутренних пор в материале. Повторяя процесс пропитки и пиролиза, обычно пять или более раз, новый материал прекурсора заполняет эти пустоты, постепенно увеличивая плотность и структурную целостность керамической матрицы.

Основной вывод: Процесс PIP основан на итеративных циклах для компенсации присущей прекурсорам усадки во время термического разложения, эффективно "залечивая" матрицу до достижения высокоплотного, высокопроизводительного композита из SiC.

Физическая проблема преобразования прекурсора

Усадка объема и потеря массы

На этапе пиролиза полимерный прекурсор подвергается химическому разложению с образованием керамики. Этот процесс высвобождает газообразные побочные продукты, что приводит к значительному уменьшению объема материала.

По мере перехода жидкого прекурсора в твердое керамическое состояние, потеря массы неизбежно оставляет после себя пустоты. Без дальнейшего вмешательства полученная матрица будет слишком пористой, чтобы обеспечить достаточную структурную прочность.

Образование микротрещин

Внутренние напряжения, возникающие во время термического разложения, часто превышают прочность зарождающейся керамики. Это приводит к образованию сети микротрещин по всей заготовке.

Эти трещины служат путями для последующей пропитки, но также представляют собой структурные слабости. Устранение этих дефектов является основной причиной, по которой одного цикла термообработки недостаточно для получения керамики из SiC промышленного класса.

Механика итеративного уплотнения

Постепенное заполнение пустот

Каждый последующий цикл "пропитка-пиролиз" вводит свежий жидкий прекурсор в поры и трещины, образованные предыдущей термообработкой. Когда этот новый материал пиролизуется, он затвердевает в этих промежутках.

Этот итеративный подход обеспечивает постепенное увеличение плотности матрицы из SiC. Каждый цикл эффективно "заполняет" дефекты предыдущего, создавая более непрерывную и прочную керамическую структуру.

Достижение порога плотности

Для получения высокоплотной композитной керамической матрицы из SiC (CMC) обычно требуется стандартный порог в пять или более циклов. Ранние циклы сосредоточены на заполнении крупных макропор, в то время как более поздние циклы нацелены на мелкую микропористость.

По мере уплотнения матрицы проницаемость материала снижается. Это делает каждую последующую пропитку более сложной, в конечном итоге достигая точки убывающей отдачи, когда плотность стабилизируется.

Понимание компромиссов

Временные и стоимостные аспекты

Основным недостатком процесса PIP является увеличенный срок производства. Поскольку каждый цикл требует часов или дней для пропитки, нагрева и охлаждения, общее время производства детали может занять несколько недель.

Пределы пропитки

По мере уплотнения матрицы жидкому прекурсору становится все труднее проникать в центр компонента. Это может привести к "градиенту плотности", когда внешняя поверхность плотнее ядра, что потенциально может захватывать газы внутри во время окончательной термообработки.

Достижение оптимальной целостности матрицы

- Если ваш основной приоритет — максимальная плотность: Выполните как минимум пять-восемь циклов, чтобы гарантировать заполнение керамическим материалом даже мельчайших микротрещин.

- Если ваш основной приоритет — эффективность производства: Отслеживайте прирост массы после каждого цикла и прекращайте процесс, как только прирост плотности упадет ниже требуемого порога.

- Если ваш основной приоритет — структурная однородность: Убедитесь, что время пропитки в более поздних циклах достаточно, чтобы прекурсор достиг внутренней геометрии детали.

Успешное формирование керамики из SiC — это, по сути, марафон повторных термических обработок, предназначенных для преодоления физических ограничений химической усадки.

Сводная таблица:

| Этап процесса PIP | Физическое воздействие | Роль многократных циклов |

|---|---|---|

| Пропитка | Жидкость заполняет поры/трещины | Вводит новый материал в пустоты |

| Пиролиз | Потеря массы и выделение газов | Превращает полимер в твердый SiC |

| Усадка | Уменьшение объема | Создает новые промежутки для следующего цикла |

| Конечный результат | Уплотнение матрицы | Устраняет пористость для прочности |

Улучшите свои композиты с керамической матрицей с KINTEK

Достигните непревзойденной структурной целостности в вашем процессе PIP. Опираясь на экспертные исследования и разработки, а также на точное производство, KINTEK предлагает специализированные системы пиролиза, вакуума и CVD, разработанные для удовлетворения строгих требований итеративных термообработок SiC. Независимо от того, нужны ли вам настраиваемые высокотемпературные лабораторные печи или промышленные решения, мы предоставляем термическую точность, необходимую для минимизации микротрещин и максимизации плотности. Свяжитесь с KINTEK сегодня, чтобы узнать, как наши передовые печные технологии могут оптимизировать вашу производственную эффективность и производительность материалов.

Визуальное руководство

Ссылки

- Katsumi Yoshida, Masaki Kotani. Mechanical properties of SiC <sub>f</sub> /SiC composites with h‐BN interphase formed by the electrophoretic deposition method. DOI: 10.1111/ijac.14687

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- 1200℃ сплит трубчатая печь лабораторная кварцевая трубчатая печь с кварцевой трубкой

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 1400℃ муфельная печь для лаборатории

Люди также спрашивают

- Почему лабораторная вакуумная сушильная печь необходима для подготовки реагентов LLZO? Обеспечение стехиометрической точности

- Каковы типичные уровни вакуума для средневакуумных, высоковакуумных и сверхвысоковакуумных печей? Оптимизируйте эффективность вашего процесса

- Каковы основные функции печи для вакуумного термического восстановления? Эффективное извлечение чистого магния

- Какова функция кристаллизатора в печи вакуумного сублимационного испарения? Освоение температуры для получения магния высокой чистоты

- Как нагреваются большинство вакуумных печей? Откройте для себя основные методы нагрева и их применение

- Какова роль вакуумной сушильной печи в приготовлении N-TiO2@NC? Сохранение целостности и химической стабильности MXene

- Какие функции безопасности включены в систему вакуумной печи? Важная защита для вашей лаборатории и материалов

- Что может вызвать короткое замыкание изоляторов нагревательных элементов во время работы печи? Предотвратите дорогостоящий отказ оборудования