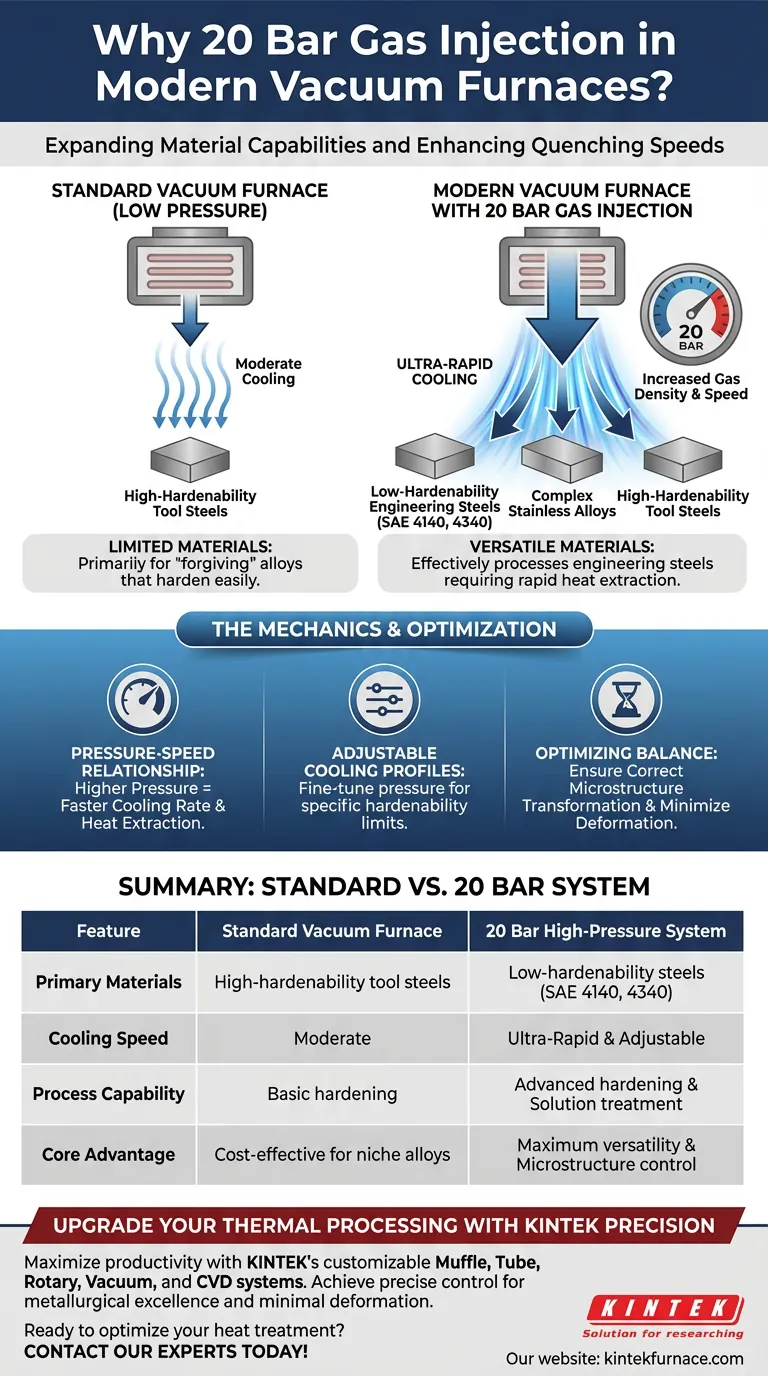

Современные вакуумные печи используют системы газового впрыска под давлением 20 бар для значительного увеличения скорости закалки, тем самым расширяя диапазон обрабатываемых материалов. В то время как стандартные вакуумные печи легко справляются с инструментальными сталями высокой прокаливаемости, повышенное давление позволяет эффективно обрабатывать конструкционные стали низкой прокаливаемости и сложные нержавеющие сплавы.

Увеличивая давление газового впрыска до 20 бар, операторы могут значительно ускорить скорость охлаждения. Это превращает вакуумную печь из нишевого инструмента для высокосортных сплавов в универсальную систему, способную закаливать обычные конструкционные стали, такие как SAE 4140 и 4340.

Расширение возможностей обработки материалов

За пределами инструментальных сталей

Исторически вакуумные печи в основном использовались для инструментальных сталей высокой прокаливаемости. Эти материалы «прощают», то есть они правильно закаливаются даже при более медленных скоростях охлаждения.

Обработка конструкционных сталей

Внедрение систем на 20 бар открывает двери для конструкционных сталей низкой прокаливаемости, таких как SAE 4140 и 4340. Эти материалы требуют быстрого отвода тепла для достижения желаемой твердости. Без высокоскоростной закалки эти стали не будут правильно трансформироваться в вакуумной среде.

Термообработка нержавеющих сплавов

Возможности высокого давления также необходимы для термообработки специальных нержавеющих сталей. Эти сплавы часто требуют специфических, быстрых профилей охлаждения для сохранения коррозионной стойкости и механической прочности.

Механика высокоскоростной закалки

Связь между давлением и скоростью

Существует прямая зависимость между давлением газового впрыска и скоростью закалки. По мере увеличения давления до 20 бар плотность охлаждающего газа увеличивается, что позволяет ему гораздо быстрее отводить тепло от заготовки.

Регулируемые профили охлаждения

Система на 20 бар не заставляет вас всегда работать на максимальном давлении. Вместо этого она обеспечивает более высокий «потолок» производительности. Техники могут регулировать давление в соответствии с конкретными пределами прокаливаемости обрабатываемого материала.

Оптимизация баланса охлаждения

Обеспечение трансформации микроструктуры

Основная цель повышенного давления — обеспечить правильную микроструктурную трансформацию стали. Если охлаждение будет слишком медленным, материал не закалится; он останется мягким и структурно слабым.

Контроль деформации

Хотя скорость необходима для твердости, неконтролируемое быстрое охлаждение может вызвать коробление или трещины. Преимущество современной системы на 20 бар заключается в возможности точной настройки скорости охлаждения. Это позволяет оператору охлаждать деталь ровно настолько быстро, чтобы закалить ее, но достаточно медленно, чтобы минимизировать деформацию.

Сделайте правильный выбор для своей цели

Чтобы определить, необходима ли вам система на 20 бар, рассмотрите свои конкретные металлургические требования.

- Если ваш основной приоритет — универсальность эксплуатации: система на 20 бар необходима, если вы планируете обрабатывать смесь высокосортных инструментальных сталей и обычных конструкционных сталей, таких как SAE 4140.

- Если ваш основной приоритет — точность размеров: регулируемое давление позволяет найти идеальный баланс между достижением твердости и сохранением формы детали.

В конечном счете, система газового впрыска на 20 бар обеспечивает критически важную гибкость, необходимую для обработки более широкого спектра сплавов без ущерба для металлургического качества.

Сводная таблица:

| Функция | Стандартная вакуумная печь | Система высокого давления 20 бар |

|---|---|---|

| Основные материалы | Инструментальные стали высокой прокаливаемости | Стали низкой прокаливаемости (SAE 4140, 4340) |

| Скорость охлаждения | Умеренная | Сверхбыстрая и регулируемая |

| Возможности процесса | Базовая закалка | Продвинутая закалка и термообработка |

| Основное преимущество | Экономичность для нишевых сплавов | Максимальная универсальность и контроль микроструктуры |

Модернизируйте свою термическую обработку с KINTEK Precision

Максимизируйте производительность вашей лаборатории и универсальность обработки материалов с помощью высокопроизводительных вакуумных систем KINTEK. Опираясь на экспертные исследования и разработки и производство мирового класса, мы предлагаем полный спектр муфельных, трубчатых, роторных, вакуумных и CVD систем — все полностью настраиваемые для удовлетворения ваших конкретных требований к высоким температурам. Независимо от того, закаливаете ли вы конструкционные стали при 20 бар или проводите деликатную термообработку, наши печи обеспечивают точный контроль, необходимый для обеспечения металлургического совершенства и минимальной деформации.

Готовы оптимизировать результаты термообработки? Свяжитесь с нашими экспертами сегодня, чтобы найти ваше индивидуальное решение!

Визуальное руководство

Ссылки

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Печь с регулируемой инертной азотной атмосферой 1700℃

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Каковы преимущества проведения термообработки в вакуумной среде? Достижение превосходного контроля и качества материалов

- Каковы критерии выбора вакуумных насосов для вакуумных печей? Оптимизация чистоты и эффективности

- Какова основная функция лабораторной вакуумной печи при синтезе АБС-триблок-сополимеров? Обеспечение чистоты.

- Какие распространённые методы закалки используются в вакуумных печах? Оптимизируйте процесс термообработки

- Как современные вакуумные печи для термообработки обеспечивают точность обработки? Достигайте идеальных результатов с помощью точного контроля

- Почему высоковакуумная система критически важна для тонких пленок (Ge0.1Se0.7Tl0.2)85Sb15? Обеспечение оптической чистоты и точности

- Каковы области применения графитовых материалов в вакуумных печах? Откройте для себя ключевые области применения и преимущества

- Что такое тигельная печь и каковы ее основные компоненты? Откройте для себя ее ключевые части и применение