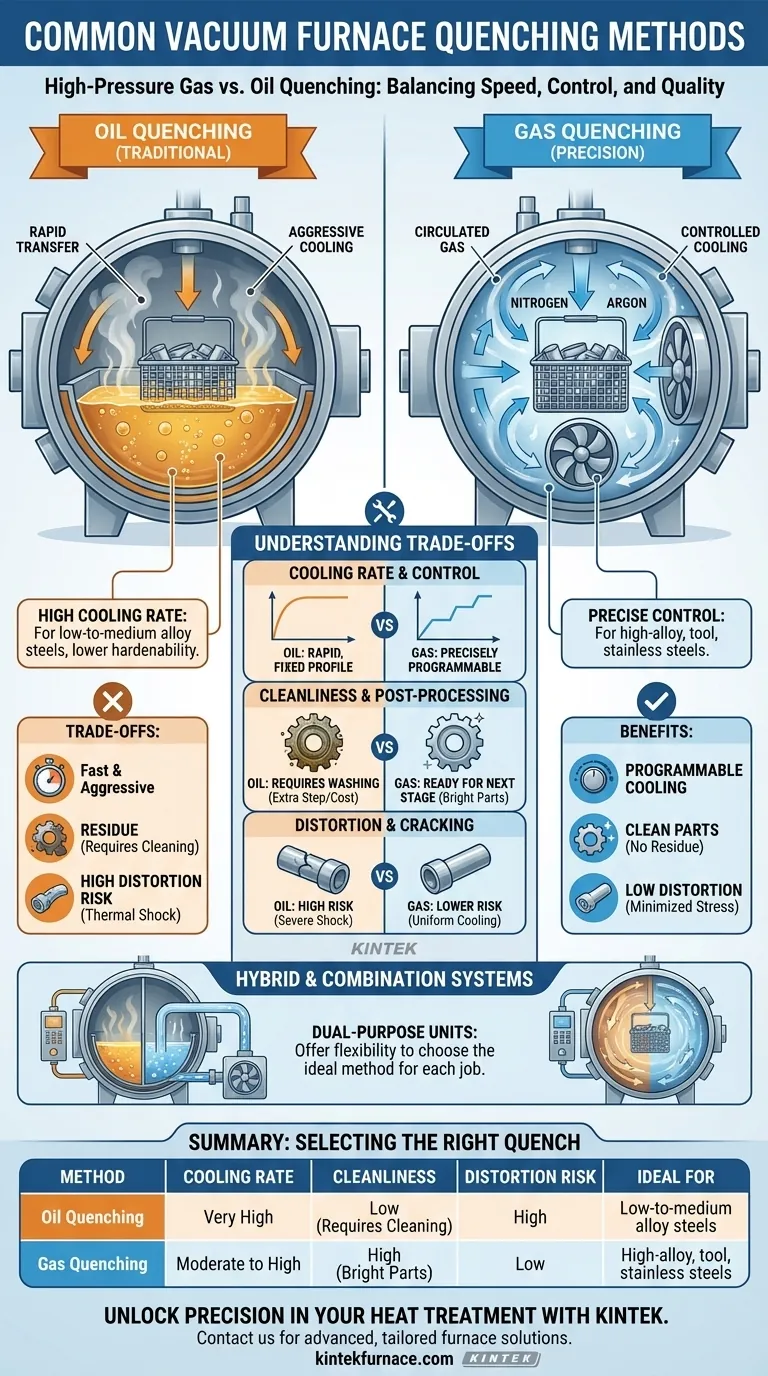

В вакуумной печи закалка достигается в основном двумя методами: газовой закалкой под высоким давлением и масляной закалкой. Выбор между ними определяется конкретным материалом, подвергающимся термообработке, и требуемой скоростью охлаждения для достижения желаемых металлургических свойств, таких как твёрдость и микроструктура.

Основное решение при закалке в вакуумной печи — это компромисс между скоростью и контролем. Масляная закалка обеспечивает самые высокие скорости охлаждения для менее закаливаемых сплавов, в то время как газовая закалка обеспечивает превосходную чистоту, уменьшение деформаций и точный контроль процесса для более чувствительных высоколегированных материалов.

Два основных метода закалки: пояснения

Понимание механики и применения газовой и масляной закалки крайне важно для любого процесса термообработки. Каждый метод по-разному взаимодействует с материалом, давая различные результаты.

Масляная закалка: традиционный подход

Масляная закалка включает быстрое перемещение нагретой заготовки из горячей зоны вакуумной печи в интегрированную герметичную масляную ванну. Это погружение обеспечивает чрезвычайно быструю и интенсивную скорость охлаждения.

Этот метод необходим для некоторых низко- и среднелегированных сталей, обладающих меньшей закаливаемостью. Эти материалы требуют очень быстрой закалки для правильного преобразования их микроструктуры и достижения полной твёрдости.

Газовая закалка: точность и чистота

Газовая закалка использует высокочистый инертный газ, чаще всего азот или аргон, для охлаждения заготовки. Газ вводится в горячую зону и циркулирует с высокой скоростью мощным вентилятором, при этом скорости охлаждения контролируются давлением газа.

Давление может варьироваться от субатмосферного для очень медленного охлаждения до 25 бар для газовой закалки под высоким давлением (HPGQ). Этот метод идеально подходит для таких материалов, как быстрорежущие инструментальные стали, штамповые стали и нержавеющие стали, которые чувствительны к термическому удару, но обладают достаточной закаливаемостью, чтобы эффективно охлаждаться газом.

Понимание компромиссов

Выбор метода закалки — это не только его основная функция; он включает балансировку конкурирующих факторов, таких как целостность детали, требования к последующей обработке и эксплуатационные расходы.

Скорость охлаждения против контроля

Масло обеспечивает очень быструю закалку, но его профиль охлаждения в основном фиксирован. Изменить скорость охлаждения в середине процесса сложно.

Газовая закалка обеспечивает исключительный контроль. Регулируя давление газа и скорость вентилятора, скорость охлаждения можно точно программировать и даже изменять во время цикла для оптимизации металлургических результатов и минимизации напряжений.

Чистота детали и последующая обработка

Детали, закаленные в масле, будут иметь масляный остаток, который необходимо удалить посредством последующей промывки или очистки. Это добавляет дополнительный шаг и стоимость к производству.

Газовая закалка производит исключительно чистые и светлые детали, которые часто готовы к следующему этапу производства без какой-либо очистки.

Риск деформации и растрескивания

Сильный термический удар при масляной закалке увеличивает риск деформации, коробления или даже растрескивания деталей, особенно в компонентах со сложной геометрией или тонкими сечениями.

Более равномерное и контролируемое охлаждение газовой закалкой значительно минимизирует термические напряжения, что приводит к большей размерной стабильности и меньшему риску брака.

Гибридные и комбинированные системы

Для обеспечения максимальной гибкости некоторые вакуумные печи проектируются как двойные системы. Эти установки содержат как интегрированную масляную ванну, так и систему газовой закалки под высоким давлением, что позволяет оператору выбирать идеальный метод для каждой конкретной работы.

Другой вариант включает закалку газом под давлением 2-5 бар над поверхностью масляной ванны, что может помочь подавить масляные пары и изменить характеристики охлаждения.

Выбор правильной закалки для вашего применения

Оптимальный метод закалки всегда тот, который обеспечивает достижение целевых металлургических свойств без ущерба для целостности компонента.

- Если ваша основная цель — максимальная твёрдость для низколегированных сталей: Масляная закалка часто является необходимым выбором из-за её непревзойдённой скорости охлаждения.

- Если ваша основная цель — минимизация деформации и обеспечение чистоты деталей: Газовая закалка под высоким давлением является превосходным методом, особенно для высоколегированных, инструментальных и нержавеющих сталей.

- Если ваша основная цель — гибкость процесса для широкого спектра материалов: Двухкамерная печь с возможностями как масляной, так и газовой закалки предлагает наиболее универсальное решение.

В конечном итоге, соответствие метода закалки специфическим требованиям превращения материала является ключом к успешной вакуумной термообработке.

Сводная таблица:

| Метод | Скорость охлаждения | Чистота | Риск деформации | Идеально для |

|---|---|---|---|---|

| Масляная закалка | Очень высокая | Низкая (требует очистки) | Высокий | Низко- и среднелегированные стали |

| Газовая закалка | От умеренной до высокой | Высокая (светлые детали) | Низкий | Высоколегированные, инструментальные, нержавеющие стали |

Раскройте точность термообработки с KINTEK

Пытаетесь выбрать правильный метод закалки для ваших материалов? В KINTEK мы используем исключительные исследования и разработки, а также собственное производство для предоставления передовых высокотемпературных печных решений, адаптированных к вашим потребностям. Наша линейка продуктов, включая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется широкими возможностями глубокой настройки для точного удовлетворения уникальных экспериментальных требований. Независимо от того, работаете ли вы с низколегированными сталями, требующими масляной закалки, или с высоколегированными материалами, нуждающимися в газовой закалке, мы обеспечиваем оптимальные скорости охлаждения, сниженную деформацию и превосходную чистоту.

Свяжитесь с нами сегодня через нашу контактную форму, чтобы обсудить, как наши печи могут повысить эффективность вашей лаборатории и помочь вам достичь ваших металлургических целей!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня