По своей сути системы охлаждения в вакуумных печах выполняют две различные и одинаково важные функции. Они необходимы для защиты самой конструкции печи от экстремальных рабочих температур и, что более важно, являются основным инструментом для точного контроля охлаждения обрабатываемого материала для достижения конкретных, желаемых металлургических свойств.

Система охлаждения не является вспомогательным компонентом; это фундаментальный инструмент контроля. Скорость и равномерность охлаждения так же важны, как и цикл нагрева, непосредственно определяя окончательную прочность, твердость и внутреннюю структуру обрабатываемого материала.

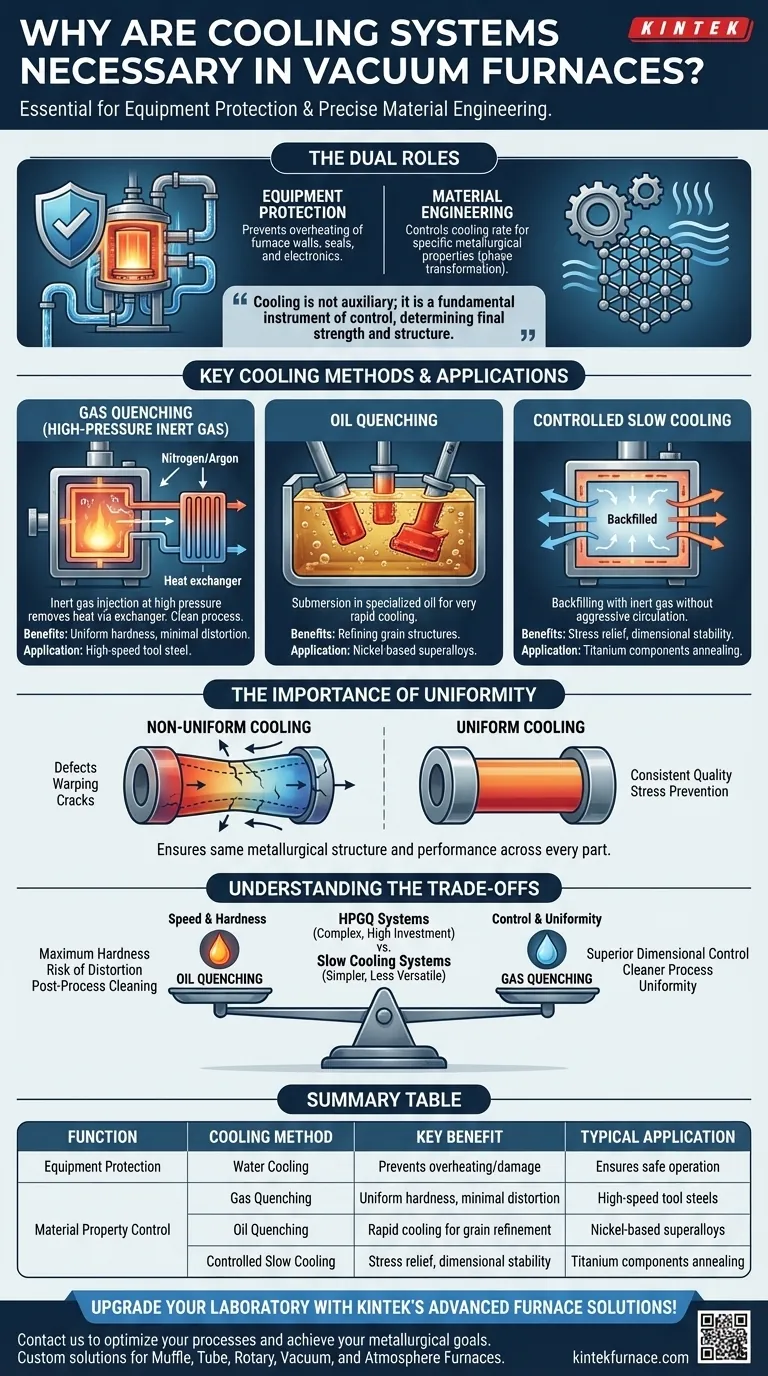

Двойная роль системы охлаждения вакуумной печи

Мы можем разделить функции системы охлаждения на две основные категории: защита оборудования и проектирование конечного продукта.

Защита целостности печи

Вакуумная печь работает при температурах, которые могут легко повредить ее собственную конструкцию. Надежная система охлаждения, обычно использующая циркулирующую воду в стенках или корпусе печи, является первой линией защиты.

Это охлаждение предотвращает перегрев внешнего корпуса, уплотнений, электрических соединений и управляющей электроники, обеспечивая безопасную работу и защищая значительные капитальные вложения, которые представляет печь.

Проектирование окончательных свойств материала

Это металлургическое назначение системы охлаждения. Скорость, с которой металл охлаждается от высокой температуры, напрямую определяет его окончательную микроструктуру посредством процесса, называемого фазовым превращением.

Точно управляя скоростью охлаждения, оператор может зафиксировать определенные характеристики материала. Быстрое охлаждение, или закалка, может создать очень твердую структуру, в то время как медленное, контролируемое охлаждение может снять внутренние напряжения и увеличить пластичность.

Основные методы охлаждения и их применение

Выбор метода охлаждения определяется обрабатываемым материалом и желаемым результатом. Три основных метода предлагают различные уровни скорости и контроля.

Закалка газом (инертный газ высокого давления)

В этом методе инертный газ, такой как азот или аргон высокой чистоты, впрыскивается в горячую зону, часто под высоким давлением (в два или более раз превышающим атмосферное).

Газ циркулирует через рабочую загрузку, поглощает тепло, а затем проходит через теплообменник для отвода тепловой энергии. Это чистый процесс, идеально подходящий для таких материалов, как быстрорежущая инструментальная сталь, где он обеспечивает равномерную твердость с минимальной деформацией.

Закалка в масле

Для некоторых сплавов, в частности для некоторых суперсплавов на основе никеля, скорости охлаждения, необходимые для достижения желаемых свойств, выше, чем может обеспечить даже газ высокого давления.

В этих случаях горячий материал погружается в специальную масляную ванну для очень быстрого охлаждения. Этот метод очень эффективен для таких задач, как измельчение зернистой структуры, но может вызывать больше тепловых напряжений и требует последующей очистки деталей.

Контролируемое медленное охлаждение

Не все процессы термообработки требуют быстрого охлаждения. Для таких применений, как отжиг для снятия напряжений титановых компонентов, целью является медленное и равномерное охлаждение материала.

Это достигается путем обратного заполнения камеры инертным газом без агрессивной циркуляции, что позволяет теплу постепенно рассеиваться. Это предотвращает образование внутренних напряжений, которые могут привести к разрушению детали под нагрузкой.

Критическое значение равномерности охлаждения

Независимо от того, быстрое или медленное охлаждение, равномерность имеет первостепенное значение. Неравномерное охлаждение является основной причиной дефектов и непостоянного качества.

Предотвращение напряжений и деформаций

Если один участок детали охлаждается быстрее другого, он сжимается с другой скоростью. Этот дифференциал создает мощные внутренние напряжения, которые могут деформировать компонент или, в серьезных случаях, вызвать микроскопические или даже видимые трещины.

Обеспечение стабильной производительности

Равномерное охлаждение гарантирует, что каждая деталь в партии — и каждый участок одной детали — имеет одинаковую металлургическую структуру и, следовательно, одинаковые эксплуатационные характеристики. Такая стабильность не подлежит обсуждению для высоконагруженных применений в аэрокосмической, автомобильной или медицинской промышленности.

Понимание компромиссов

Выбор метода охлаждения предполагает баланс между скоростью, контролем и сложностью. Ни один метод не является универсально превосходящим.

Скорость против контроля

Более быстрая закалка не всегда лучше. Агрессивные методы охлаждения, такие как закалка в масле, обеспечивают максимальную твердость, но несут более высокий риск возникновения внутренних напряжений и деформаций. Более медленная газовая закалка предлагает превосходный контроль размеров и равномерность.

Газовая против жидкостной закалки

Газовая закалка является гораздо более чистым процессом, позволяющим избежать необходимости мытья деталей и утилизации отработанного масла. Однако жидкостная закалка может достигать гораздо более высоких скоростей охлаждения, когда это требуется специфической металлургией материала.

Стоимость и сложность

Системы, способные к газовой закалке высокого давления (HPGQ) с оптимизированной конструкцией сопел, сложны и представляют собой значительные инвестиции. Более простые системы для медленного, контролируемого охлаждения менее дороги, но им не хватает универсальности для обработки широкого спектра передовых сплавов.

Правильный выбор для вашей цели

Оптимальная стратегия охлаждения определяется материалом и вашей конечной целью.

- Если ваша основная задача — максимальная твердость инструментальных сталей: Газовая закалка высокого давления является современным стандартом для достижения равномерной твердости с отличным контролем размеров.

- Если ваша основная задача — измельчение зерна в конкретных суперсплавах: Быстрая закалка в масле часто необходима для достижения требуемых скоростей охлаждения, принимая во внимание компромиссы в виде потенциальной деформации и последующей очистки.

- Если ваша основная задача — снятие напряжений и стабильность размеров: Контролируемое, медленное охлаждение с использованием обратной засыпки инертным газом является идеальным и наиболее надежным методом.

- Если ваша основная задача — безопасность эксплуатации и долговечность оборудования: Надежная, независимая система водяного охлаждения для камеры и корпуса печи является неотъемлемой основой любого процесса.

В конечном итоге система охлаждения превращает вакуумную печь из простой печи в точный металлургический инструмент.

Сводная таблица:

| Функция | Метод охлаждения | Ключевое преимущество | Типичное применение |

|---|---|---|---|

| Защита оборудования | Водяное охлаждение | Предотвращает перегрев и повреждения | Обеспечивает безопасную работу и долговечность |

| Контроль свойств материала | Газовая закалка | Равномерная твердость с минимальной деформацией | Быстрорежущие инструментальные стали |

| Контроль свойств материала | Закалка в масле | Быстрое охлаждение для измельчения зерна | Суперсплавы на основе никеля |

| Контроль свойств материала | Контролируемое медленное охлаждение | Снятие напряжений и стабильность размеров | Отжиг титановых компонентов |

Повысьте возможности вашей лаборатории с помощью передовых высокотемпературных печных решений KINTEK! Используя исключительные научно-исследовательские разработки и собственное производство, мы предоставляем различным лабораториям прецизионно спроектированную продукцию, такую как муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности глубокой настройки гарантируют, что мы можем точно удовлетворить ваши уникальные экспериментальные требования, обеспечивая превосходную производительность и надежность. Не позволяйте проблемам с охлаждением сдерживать вас — свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваши процессы и достичь ваших металлургических целей!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки